Rede de dutos

O produto se move entre as unidades da planta ao longo da rede de dutos.

A leiteria também possui sistemas condutores para outros meios - água, vapor, soluções de limpeza, refrigerante e ar comprimido. A presença de um sistema de eliminação de águas residuais também é imperativa. Todos esses sistemas não diferem entre si em princípio. A única diferença está nos materiais de que são feitos, no desenho das peças e nas dimensões dos tubos.

Todas as partes em contato com o produto são de aço inoxidável. Outros sistemas usam materiais diferentes - por exemplo, ferro fundido, aço, cobre, alumínio. Os plásticos também são usados na fabricação de linhas de água e ar, e cerâmicas para drenagem e tubulações de resíduos.

Nesta seção, falaremos apenas sobre a tubulação do produto e suas peças. A tubulação auxiliar é descrita na seção sobre equipamentos auxiliares.

O sistema de tubulação do produto inclui os seguintes acessórios: • Tubos retos, cotovelos, tês, redutores e acoplamentos

• Acessórios especiais - visores, cotovelos de instrumentos, etc.

• Válvulas para parar e mudar a direção do fluxo

• Válvulas de controle de pressão e fluxo

• Suportes para tubos.

Por questões de higiene, todas as partes em contato com o produto são de aço inoxidável. Existem dois tipos principais usados: AISI 304 e AISI 316. O último é frequentemente referido como aço resistente a ácidos. Os seguintes graus de aço sueco correspondem (embora não completamente) a eles:

| EUA | AISI 304 | AISI 316 | AISI 316L |

| Suécia | SIS 2333 | SIS 2343 | SIS 2359 |

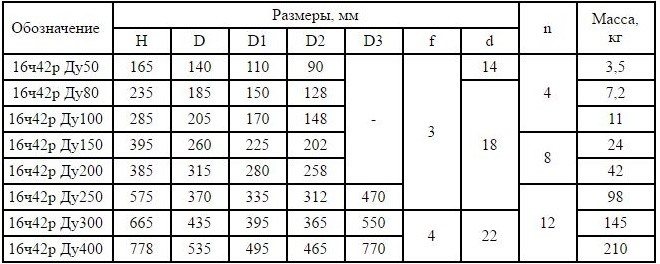

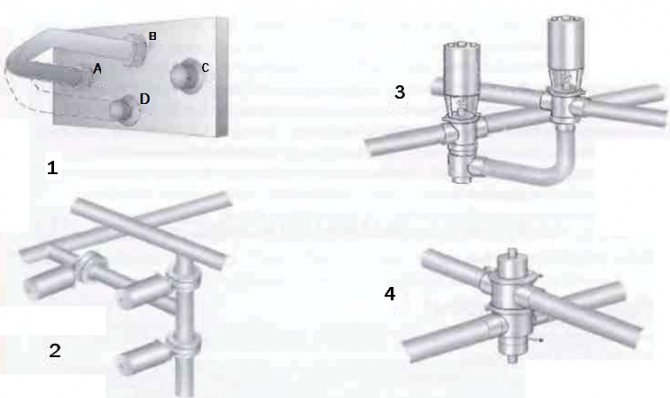

Fig. 1 Alguns tipos de acessórios que são soldados em dutos. 1 Tees 2 Redutores 3 Cotovelos

Verificar a operação da válvula

A válvula de retenção raramente falha prematuramente. No entanto, ele ainda tem sua própria vida útil. Pode haver muitos motivos para a falha do dispositivo de válvula. As principais causas de desgaste e falha da válvula de retenção:

- aperto insuficiente do elemento de bloqueio;

- defeito de fábrica da mola;

- nível de pressão excessivamente alto nas tubulações;

- descarga de objetos estranhos no esgoto;

- pipeline projetado incorretamente;

- bloqueios e acúmulo de sujeira, acúmulo em tubos;

- alto nível do lençol freático (em uma casa particular);

- afundamento da fundação;

- instalação inadequada (muito alta ou baixa, inclinada).

Qualquer desvio no funcionamento da válvula de retenção é facilmente percebido pelos sinais externos de funcionamento do sistema de abastecimento de água. O rebordo na válvula desgasta-se mais rapidamente - pelo seu estado pode-se avaliar se vale a pena trocar a válvula. Se houver vibração e ruído constantes no sistema, é provável que a mola interna ou o obturador estejam danificados. Podem ser trocados, saindo do cilindro antigo, porém, os especialistas aconselham nesses casos a troca completa da válvula.

Assim, a válvula de retenção é um componente importante da funcionalidade normal de todos os sistemas de aquecimento, esgoto e abastecimento de água. As águas residuais de uma residência particular também devem ser descartadas por meio de uma tubulação com a instalação obrigatória de uma válvula de retenção. Este acessório de encanamento barato e confiável ajudará a tornar qualquer sistema de água, ar, gás ou vapor de alta pressão mais seguro e durável de usar. O custo dos danos causados por acidentes causados pela falta de uma válvula de retenção é significativamente superior ao preço deste dispositivo.

Conexões

As juntas permanentes são soldadas (Fig. 1). Lá.onde o desencaixe é necessário, a conexão é geralmente feita na forma de um bocal roscado, no qual um anel intermediário é deslizado e uma porca de segurança aparafusada, ou como um bocal com um anel intermediário e uma braçadeira (fig. 2).

A presença de uma união permite o desencaixe sem perturbar outras partes do oleoduto. Portanto, este tipo de ferragem é utilizado para conectar elementos de equipamentos tecnológicos, instrumentos, etc., que mais cedo ou mais tarde terão que ser removidos para limpeza, reparo ou substituição.

Diferentes países têm diferentes padrões de acessórios. Esses padrões incluem SMS (Swedish Standard for Dairy Equipment), que também é internacionalmente reconhecido, DIN (Alemanha), BS (Inglaterra), IDF / ISO * e ISO Clamps (amplamente utilizado nos EUA).

Cotovelos, tês e acessórios semelhantes estão disponíveis, permitindo a instalação por soldagem e tendo locais para soldagem. Neste último caso, as conexões podem ser encomendadas com uma porca ou parte interna da conexão, ou com um conector de aperto.

Todas as conexões devem ser devidamente vedadas para evitar vazamentos de fluido do sistema ou ar sendo puxado para dentro do sistema, o que causará problemas no processo a jusante.

Tipos e propriedades

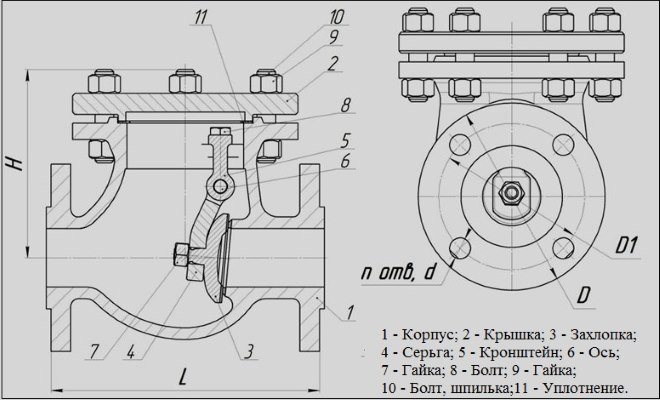

O projeto das válvulas de retenção para a instalação das quais os flanges são usados pode ser diferente. A escolha de uma válvula flangeada com um determinado tipo de elemento de corte depende das tarefas a que se destina esse dispositivo.

Portanto, dependendo do projeto do elemento de fechamento, eles são diferenciados:

- válvula rotativa;

- válvula de retenção do tipo de elevação;

- válvula de retenção com elemento de bloqueio de esfera;

- válvula de retenção de duas folhas;

- válvula de retenção de pé equipada com uma rede.

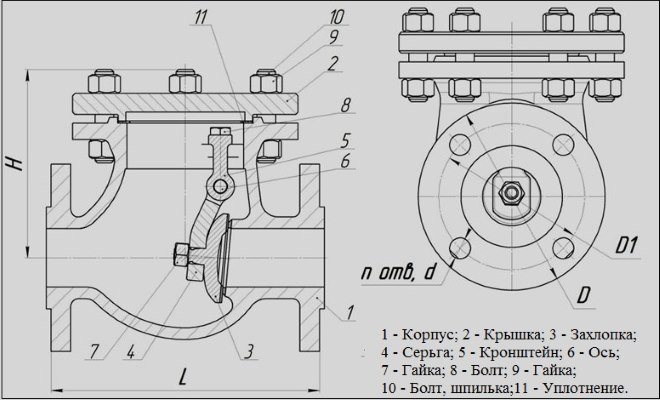

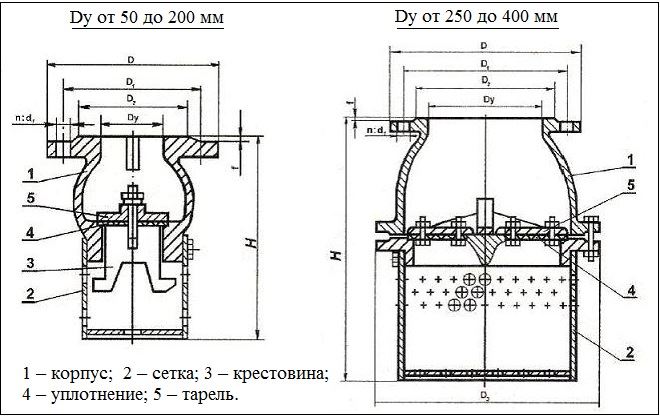

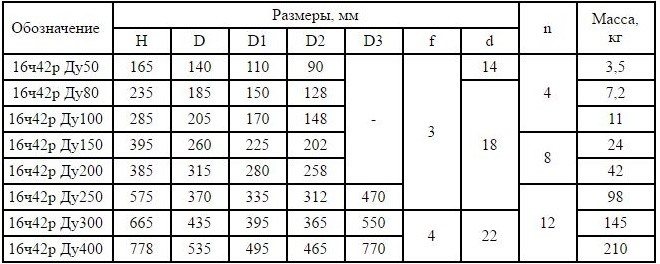

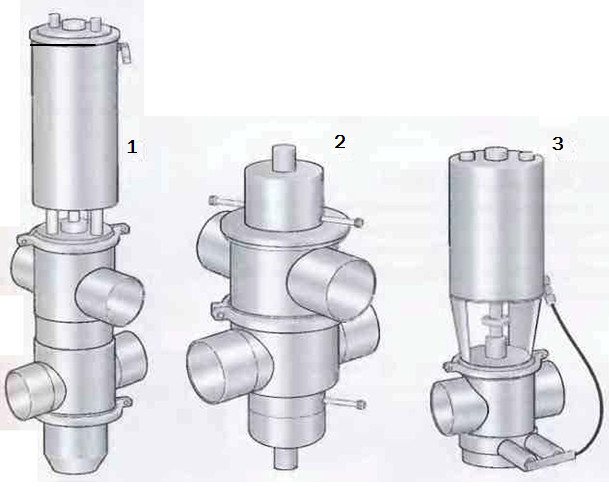

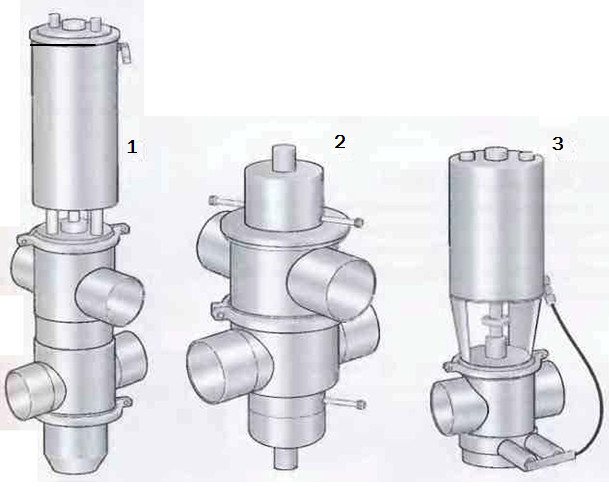

Projeto de algumas válvulas de retenção do tipo flangeado

A válvula de retenção de giro é um dispositivo de travamento, cuja parte principal é um disco de aço, fixado em um eixo acionado por mola. No momento em que tal válvula de retenção é aberta, o disco em sua parte interna é paralelo ao movimento do meio de trabalho, e quando é fechado - perpendicularmente. A válvula de retenção de giro flangeado possui uma estrutura simples e, portanto, de baixo custo. Se falamos das desvantagens desse tipo de válvula de retenção, então a mais significativa delas é que seu mecanismo rotativo no momento do fechamento bate demais no disco de travamento, o que acaba levando ao desgaste da sede. As válvulas de retenção rotativas equipadas com um mecanismo especial que garantem o fechamento suave do disco de corte são isentas de tal inconveniente. No entanto, essas válvulas rotativas flangeadas aprimoradas são mais caras, o que limita um pouco sua aplicação.

Dispositivo de válvula de retenção de giro

Nas válvulas de retenção de elevação do tipo flange, um carretel especial é usado como elemento de corte, que, sob a pressão do fluxo de trabalho, sobe ao longo do eixo vertical e, quando a pressão diminui, cai para sua sede, bloqueando o movimento do meio transportado através do oleoduto. Deve-se ter em mente que tais válvulas, devido às peculiaridades de seu projeto, somente podem ser instaladas na posição vertical.

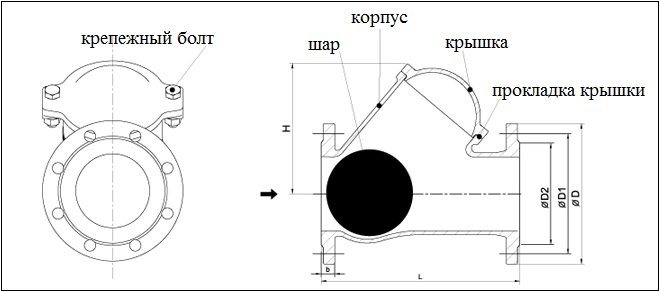

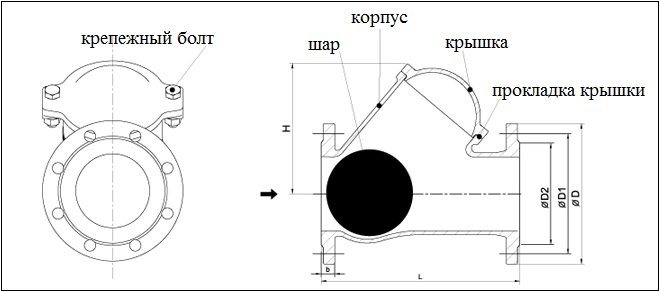

As válvulas de retenção esféricas, como o nome sugere, usam um carretel em forma de esfera como elemento de fechamento. Seu grande tamanho não permite que sejam usados como dispositivos de travamento entre flanges.

Válvula de retenção tipo esfera flangeada

A válvula de retenção, que é produzida principalmente no design de wafer, envolve o uso de duas abas simultaneamente em seu design.Cada um deles está conectado a uma mola, que regula a força de sua resistência à pressão da corrente de trabalho. A válvula borboleta do tipo wafer, devido ao pequeno tamanho de seus elementos de fechamento - os flaps - é muito compacta em tamanho.

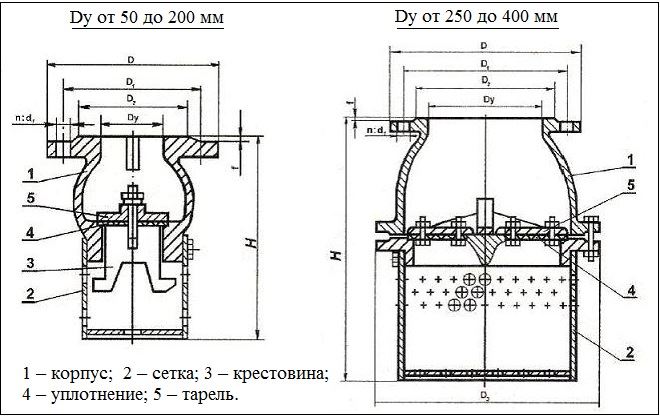

Válvulas de retenção, cujo projeto é adicionalmente equipado com um filtro, são usadas para instalação em sistemas de dutos para bombear óleo, gás ou água de fontes subterrâneas. Esses dispositivos, cujo modelo mais popular é o 16CH42R, resolvem simultaneamente dois problemas importantes: seu mecanismo de fechamento não permite que o líquido ou o gás retornem à fonte e a malha protege o duto de grandes detritos que entram nele.

O design da válvula 16CH42R difere dependendo das dimensões do produto

O modelo 16CH42R, cujo corpo é feito de aço ou ferro fundido, é caracterizado pela grande versatilidade e pode ser instalado em dutos ou bombas usadas para bombear meios líquidos e gasosos.

Dimensões gerais e de conexão da válvula 16h42r

Acessórios especiais

Os visores são instalados em linha nos locais onde uma verificação visual da disponibilidade do produto é necessária.

Cotovelos com acessórios para dispositivos são usados para instalar termômetros e manômetros. O sensor deve ser instalado a montante para fornecer a leitura mais precisa. Nubs especiais são projetados para inserir válvulas de amostragem. As conexões de instrumentos também podem ser equipadas com soquetes especiais para soldagem direta ao tubo durante a instalação.

Fig. 3. Sampler.

Fig. 4 Plug para amostragem para análise microbiológica.

Sampler

Esses acessórios devem ser instalados em pontos estratégicos da linha de produção para amostras de produtos para análise. Para fins de controle de qualidade, como determinar o teor de gordura do leite ou o nível de acidez (pH) de produtos lácteos fermentados, as amostras podem ser coletadas usando o amostrador mostrado na Figura 3.

Ao determinar a condição sanitária da linha de produção, o método de amostragem praticado deve eliminar completamente o risco de introdução de qualquer contaminação do ambiente externo na tubulação. Para isso, é utilizado um tampão de sucção (ver Fig. 4). Existe um tampão de borracha na parte inferior deste tampão. Primeiro, a rolha é removida e todas as partes da rolha que podem introduzir qualquer contaminação na amostra são completamente desinfetadas (geralmente com um cotonete embebido em uma solução contendo cloro antes da amostragem). Em seguida, uma agulha de uma seringa médica é inserida no produto por meio de um tampão de borracha e uma amostra é retirada com ele.

Amostras de produtos assépticos (tratados termicamente em temperaturas tão altas que são virtualmente estéreis) são sempre coletadas por meio de uma válvula de amostragem asséptica para evitar a reinfecção.

Válvulas. Sistemas de válvula

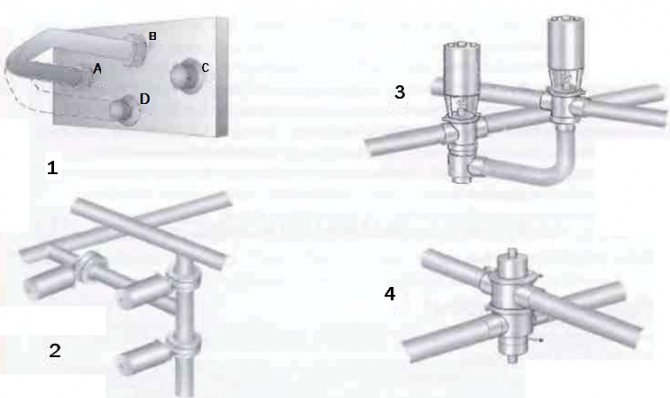

Existem muitas juntas na rede de dutos através das quais o produto flui de uma linha para outra, mas que às vezes tem que se sobrepor para que dois fluxos de fluidos diferentes possam se mover ao longo dessas duas linhas sem se misturarem.

Quando as linhas estão isoladas uma da outra, qualquer vazamento deve ir para o dreno, e qualquer possibilidade de um líquido entrar em outro deve ser excluída.

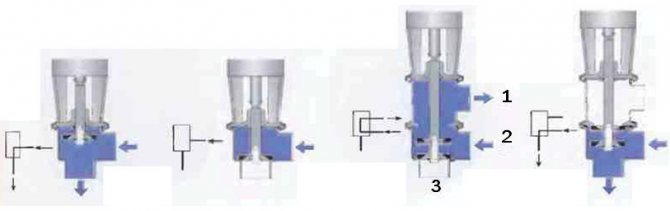

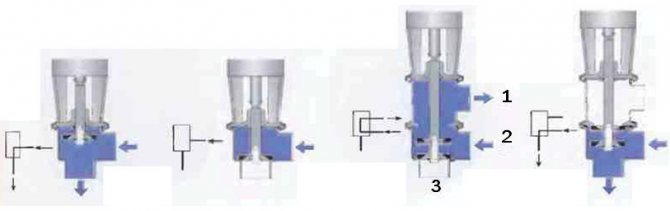

Este é um problema comum no projeto de fábricas de laticínios. Produtos lácteos e soluções de limpeza são alimentados por meio de dutos diferentes e não devem ser tocados. A Figura 5 mostra quatro soluções possíveis para esse problema.

Fig. 5 Sistemas de válvula de mistura usados na indústria alimentícia.1 Cotovelo giratório para mudar manualmente o fluxo para outro canal 2 Três válvulas de corte podem executar a mesma função 3 Uma válvula de corte e uma válvula de comutação podem fazer o mesmo trabalho 4 Uma válvula à prova de mistura é suficiente para desligar e mudar o fluxo

Válvulas Globo

O corpo da válvula tem uma sede da haste da válvula na extremidade da haste. Uma haste, que é acionada por uma manivela ou mecanismo pneumático, levanta a válvula da sede e a abaixa de volta (consulte a figura 6).

Fig. 6 Válvula de corte com sede manual e válvula de comutação com sede pneumática. Os atuadores da válvula de desligamento e de comutação são intercambiáveis.

A válvula globo com sede também está disponível em um projeto comutável.

Essa válvula tem de três a cinco orifícios. Quando a válvula é abaixada, o fluido flui da entrada 2 para a saída 1, e quando a válvula é elevada para a sede superior, o fluxo é direcionado através da saída 3, conforme mostrado na figura 7.

Fig. 7 Válvulas de fechamento e comutação com diferentes posições centrais e designações correspondentes no gráfico de processo.

Este tipo de válvula pode ter até cinco orifícios. Seu número é determinado por requisitos tecnológicos.

Existem várias opções de atuadores controlados remotamente. Por exemplo, uma válvula pode ser aberta com ar comprimido e fechada com uma mola ou vice-versa. Também pode ser aberto e fechado com ar comprimido (ver fig. 8).

Fig. 8 Exemplos de atuadores pneumáticos. 1 Válvula abre com mola e fecha com ar comprimido 2 Válvula fecha com mola e abre com ar comprimido

Os atuadores também estão disponíveis para posições intermediárias de válvula e para abertura e fechamento de dois estágios.

O controle da válvula (fig. 9) é freqüentemente instalado como um bloco no atuador da válvula. Este bloco contém sensores de posição de válvula que enviam informações para o sistema de controle principal. Uma válvula solenóide é construída no duto de ar para o atuador da válvula ou para a unidade de controle. Um sinal elétrico ativa a válvula solenóide e permite que o ar comprimido entre no atuador. Isso faz com que a válvula abra ou feche conforme necessário. Quando fornecido, o ar comprimido passa pelo filtro, liberando-o de óleo e outros contaminantes que podem interferir no bom funcionamento da válvula. Quando a válvula solenóide é desligada, o suprimento de ar é cortado e o ar é retirado da válvula na tubulação do produto, através da saída na válvula solenóide.

Fig. 9 Indicador de posição do plugue da válvula montado no atuador.

Atuadores de válvula

Para controlar as válvulas ─ movimento do elemento de bloqueio ou regulagem ─ vários atuadores são usados: manual, elétrico, eletromagnético, hidráulico, pneumático ou suas combinações.

Exemplos de uma unidade combinada são uma unidade hidráulica pneumática usando gás comprimido e energia hidráulica e uma unidade eletro-hidráulica.

A transferência da força de translação do acionamento para o elemento de travamento ou regulagem é realizada por meio de uma haste (fuso).

Atuadores elétricos são amplamente utilizados para controlar válvulas de controle em sistemas de aquecimento, ventilação e ar condicionado. Um acionamento elétrico moderno é um dispositivo técnico complexo que inclui um sistema de controle, um motor elétrico e uma caixa de engrenagens.

Se em um acionamento elétrico a energia elétrica é utilizada "diretamente", então em um acionamento eletromagnético sua transformação em energia mecânica ocorre como resultado da interação de um campo eletromagnético e um núcleo feito de material ferromagnético.

Uma válvula solenóide equipada com um atuador solenóide integrado ou remoto é um projeto comum.

As válvulas solenóides podem ser operadas com corrente alternada de redes elétricas centralizadas ou com corrente contínua de fontes independentes - baterias ou geradores de corrente contínua.

Válvulas solenóides são amplamente utilizadas em instrumentação; para controlar os processos de dosagem, parada, mistura, despejo, distribuição de fluxos de meios de trabalho.

Por muitos anos, atuadores pneumáticos têm sido usados para controlar válvulas, aplicáveis a quase todos os tamanhos de válvula, exceto os maiores, onde um atuador hidráulico capaz de fornecer alto torque é útil.

A utilização de atuadores permite automatizar o funcionamento das válvulas. Requisitos para atuadores de válvula: garantia dos valores de faixa de operação exigidos (torque de saída), resistência ao desgaste, estanqueidade, conformidade com os requisitos de segurança, resistência à corrosão.

Válvulas de gaveta

A válvula gaveta (na Fig. 10) é uma válvula de corte. Para a operação de comutação, duas válvulas devem ser usadas.

Válvulas de gaveta são frequentemente usadas ao trabalhar com produtos que são suscetíveis a estresse mecânico - iogurte e outros produtos lácteos fermentados, uma vez que a resistência hidráulica da válvula é pequena e, portanto, a queda de pressão na válvula e a turbulência são insignificantes. Essas válvulas são muito boas para produtos de alta viscosidade e, como uma válvula direta, podem ser instaladas em tubos retos.

Uma válvula deste tipo geralmente consiste em duas abas idênticas, entre as quais um anel de vedação é instalado. Um disco aerodinâmico está localizado no centro da válvula. Geralmente fica apoiado em buchas para evitar que a haste esfregue contra o corpo da válvula.

Quando o disco está na posição aberta, a válvula oferece muito pouca resistência ao fluxo. Na posição fechada, o disco é vedado com um anel de borracha.

Fig. 10 Válvula de gaveta manual na posição aberta (esquerda) e fechada (direita).

Introdução. Composição de acionamento hidráulico

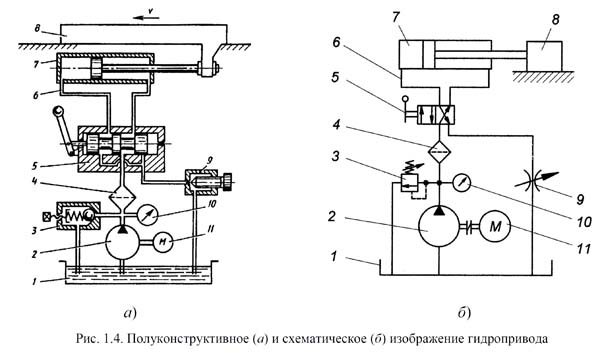

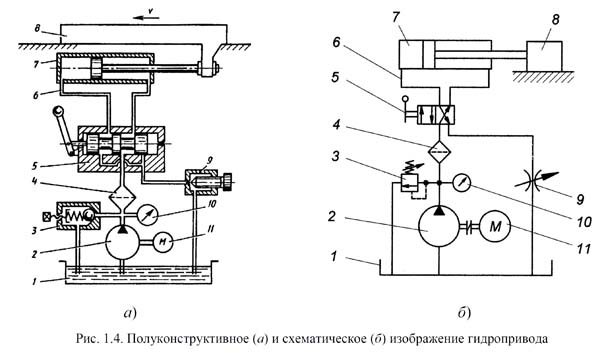

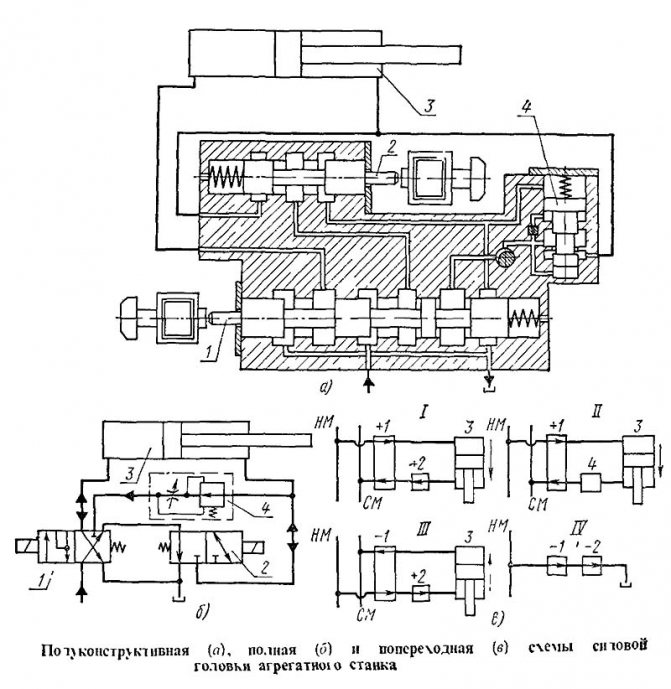

Imagens semi-construtivas (a) e esquemáticas (b) de uma unidade hidráulica

Em sua forma mais geral, um acionamento hidráulico consiste em uma fonte de energia hidráulica - uma bomba, um motor hidráulico e uma linha de conexão (tubulação).

No diagrama hidráulico, a fig. 1.4 semi-estruturalmente (a) e esquematicamente (b) mostra um acionamento hidráulico simples, no qual a bomba 2, acionada por um motor elétrico 11, suga o fluido de trabalho do tanque 1 e através do filtro 4 o fornece ao sistema hidráulico, e a pressão máxima é limitada pela força ajustável da mola da válvula de segurança 3 (manômetro controlado 10). Para evitar desgaste acelerado ou quebra, a pressão de ajuste da válvula de segurança não deve ser superior à pressão nominal da bomba.

Dependendo da posição da alça distribuidora 5, o fluido de trabalho através das tubulações (linhas hidráulicas) 6 entra em uma das câmaras (pistão ou haste) do cilindro 7, forçando seu pistão a se mover junto com a haste e o membro de trabalho 8 em uma velocidade v, e o líquido da câmara oposta através do distribuidor 5 e uma resistência ajustável (estrangulamento) 9 é deslocado para o tanque.

Com um acelerador totalmente aberto e uma carga insignificante no corpo de trabalho, todo o fluido de trabalho fornecido pela bomba entra no cilindro, a velocidade é máxima, e o valor da pressão de trabalho depende das perdas no filtro 4, dispositivos 5 e 9, cilindro 7 e linhas hidráulicas 6. Cobrindo o acelerador 9, a velocidade pode ser reduzida até que o corpo de trabalho pare completamente. Neste caso (bem como quando o pistão repousa sobre a tampa do cilindro ou um aumento excessivo da carga no elemento de trabalho), a pressão no sistema hidráulico aumenta, a esfera da válvula de segurança 3, comprimindo a mola, se afasta da sede e o fluido de trabalho fornecido pela bomba (fluxo da bomba) é parcial ou completamente desviado através da válvula de segurança para o tanque sob a pressão máxima de trabalho.

Durante a operação prolongada no modo bypass, devido a grandes perdas de energia, o fluido de trabalho no tanque aquece rapidamente.

O diagrama hidráulico mostra na forma de designações:

- fonte de energia hidráulica - - bomba 2;

- Motor hidráulico - cilindro 7;

- equipamento de guia hidráulico - distribuidor 5;

- equipamento de controle hidráulico - válvula 3 e borboleta 9;

- Dispositivos de controle - manômetro 10;

- reservatório para fluido de trabalho - tanque 1;

- ambiente de trabalho ar condicionado - filtro 4;

- oleodutos — 6.

Os acionamentos hidráulicos de máquinas estacionárias são classificados de acordo com a pressão, método de controle, tipo de circulação, métodos de controle e monitoramento.

Controle automático

Um acionamento a ar é usado para o controle automático da comporta deslizante (Fig. 11). Os seguintes modos de operação são possíveis:

• Mola para fechar / ar para abrir (válvula fechada na posição neutra)

• Mola aberta / fechada por ar (válvula aberta na posição neutra)

• Abertura e fechamento de ar.

O disco gira facilmente até tocar o anel de vedação. Além disso, é necessária mais força para comprimir a borracha. Um atuador tipo mola convencional produz força máxima no início do curso quando a força mínima é necessária,

e no final da braçada, quando o esforço deveria ser maior, ele apenas enfraquece. Portanto, é preferível usar acionamentos que forneçam a força necessária em cada momento de operação.

Outro tipo de válvula de gaveta é uma válvula flangeada (ver fig. 12).

Na verdade, é semelhante ao tipo de válvula gaveta já descrito, mas difere por ser fixada entre dois flanges soldados à tubulação. Funciona da mesma forma que uma válvula gaveta convencional. Durante a operação, é aparafusado aos flanges. Durante a manutenção, os parafusos são afrouxados e a válvula pode ser facilmente removida para o trabalho.

Fig. 11 O princípio de operação do acionamento pneumático do amortecedor de deslizamento.

Fig. 13 Válvula macho balanceada de encaixe duplo com sede móvel integral. 1 Atuador 2 Porta superior 3 Tampão superior 4 Câmara de drenagem 5 Eixo oco conectado à atmosfera 6 Porta inferior 7 Tampão inferior com equilíbrio

Verifique a classificação da válvula

Para saber exatamente qual válvula de efeito reverso deve ser instalada no encanamento doméstico, você deve se familiarizar com a ampla gama desses produtos no mercado hoje. Os principais tipos de válvulas de retenção:

- flangeado - em seu design, possui montagens de flange laterais e é projetado para instalação em tubulações de água horizontais e de canto;

- esfera - o elemento obturador de tal válvula não tem a forma de uma placa, mas sim a forma de uma esfera. Essa válvula tem a capacidade de controlar a quantidade de água que entra no sistema e é usada no encanamento doméstico;

- disco - geralmente são grandes tipos de válvulas de retenção com um elemento obturador na forma de um disco em uma base emborrachada. São utilizados em sistemas automáticos de esgoto e abastecimento de água para uso industrial. Ajustável por força mecânica externa;

- cracker - uma válvula de retenção específica, que tem um eixo de sela e uma veneziana de ângulo de fechamento em seu design. É usado em complexos sistemas automáticos de abastecimento de água;

- Wafer - válvula leve e de tamanho mínimo, caracterizada pela presença de montagens de flange nos bicos da tubulação. Fácil de instalar, fácil substituição e operação do sistema de longo prazo.

A classificação de válvulas de retenção acima tem certas diferenças associadas ao projeto, dispositivo e instalação de modelos individuais. Quase todas as opções de válvula são adequadas para uso doméstico, mas os mecanismos de flange e wafer são os mais populares.

Válvulas à prova de mistura

As válvulas deste tipo (fig. 13) podem ser de sede simples ou dupla, mas aqui falaremos sobre a opção de sede dupla (fig. 13) como a mais típica para este tipo de válvula.

A válvula de sede dupla possui duas sedes independentes com uma câmara de drenagem entre elas.Esta câmara deve ser ventilada para a atmosfera para fornecer garantias completas contra fluxos de mistura - no caso de vazamento de uma das sedes. Quando a válvula de dupla sede é comandada para operar, a câmara entre seus corpos superior e inferior é fechada, então a válvula se abre, conectando as tubulações superior e inferior. Quando a válvula é fechada, primeiro o plugue superior da válvula corta o suprimento de líquido da tubulação superior e, em seguida, a câmara de drenagem se comunica com a atmosfera. Isso não resulta em nenhuma perda significativa do produto durante a operação.

É importante que o bujão inferior seja hidraulicamente balanceado para evitar a abertura da válvula e a subsequente mistura de fluidos como resultado do golpe de aríete.

Durante a lavagem, um dos fechos da válvula abre ou uma linha CIP externa é conectada à câmara de drenagem. Algumas válvulas podem ser conectadas a uma fonte externa para limpar as partes da válvula que estiveram em contato com o produto.

Uma válvula sem mistura de sede única tem uma ou duas sedes, mas para o mesmo obturador. O espaço entre os dois núcleos se comunica com a atmosfera. Antes que esta válvula comece a operar, esta câmara de drenagem é fechada por pequenas válvulas de retenção. Quando a lavagem é necessária, uma linha CIP externa é conectada à câmara de drenagem por meio dessas válvulas.

Fig. 14 Três tipos de válvulas não misturadoras. 1 Válvula de sede dupla com uma arruela para uma sede móvel 2 Válvula de sede dupla com uma lavagem externa 3 Válvula de sede única com uma lavagem externa

Características e aplicações de válvulas de retenção

Válvulas de retenção de vários tipos (incluindo as flangeadas) são usadas para proteger a tubulação de:

- a ocorrência de fluxos reversos do ambiente de trabalho nele;

- choques hidráulicos.

Fluxo reverso em dutos, como fica claro pelo nome, é o movimento do meio de trabalho na direção oposta. Isso pode acontecer, em particular, quando a bomba, que fornece o abastecimento do meio de trabalho e seu movimento, é desligada. Se para sistemas de aquecimento, um fenômeno como fluxo reverso não é particularmente crítico, então em sistemas de esgoto e abastecimento de água, bem como em oleodutos através dos quais produtos de petróleo e outros meios são transportados, isso não pode ocorrer. É por isso que o uso de válvulas de retenção em tais sistemas de dutos é uma obrigação.

Válvula de retenção flangeada feita de aço inoxidável para uso em produtos petrolíferos

Outro fenômeno indesejável, cujas consequências os sistemas de dutos podem ser protegidos por uma válvula flangeada, tipo wafer ou qualquer outra, é o golpe de aríete. Caracteriza-se pelo fato de ocorrer uma queda brusca de pressão do meio transportado no duto, o que leva à formação de uma onda de choque que percorre todo o comprimento do sistema de duto.

O golpe de aríete pode eventualmente levar à destruição de seções individuais da tubulação e à falha dos elementos que são usados para garantir seu funcionamento normal. Com o auxílio de válvulas de retenção, instaladas por meio de flanges ou de qualquer outra forma, o sistema é dividido em setores separados e isolados, o que o protege efetivamente dos efeitos do golpe de aríete.

Feedback e controle de válvula

Indicação de posição

Vários tipos de instrumentos podem ser instalados na válvula, mostrando sua posição (ver Fig. 15), dependendo do sistema de controle de todo o complexo. Isso inclui microinterruptores, interruptores indutivos de proximidade, sensores Hall. Essas chaves enviam sinais de feedback para o sistema de controle.

Quando apenas interruptores são instalados nas válvulas, é necessário que cada válvula tenha uma válvula solenóide correspondente no gabinete da válvula solenóide montada na parede. Quando um sinal é recebido, a válvula solenóide direciona o ar comprimido para a válvula instalada na tubulação e, quando o sinal é interrompido, a válvula solenóide interrompe o fornecimento de ar.

Nesse sistema (1), cada válvula é fornecida com um cabo elétrico individual e sua própria mangueira de ar.

A unidade combinada (2) geralmente é montada no atuador da válvula. Inclui os mesmos sensores de posição acima, e a válvula solenóide é instalada junto com os sensores. Isso significa que uma mangueira de ar pode fornecer ar para várias válvulas, mas cada válvula ainda precisa de um cabo separado.

Fig. 15 Sistemas de indicação da posição da válvula. 1 Apenas sensores 2 Unidade de combinação no atuador de válvula 3 Sistema de exibição e controle

Projetos de válvula

O princípio geral do dispositivo de válvula é o mesmo - mover as partes móveis da veneziana em relação às estacionárias leva a uma mudança na área de fluxo e, portanto, a uma mudança na vazão. Mas o dispositivo de fechamento da válvula é diferente.

Por exemplo, o elemento móvel do obturador ─ o carretel ─ pode ser uma agulha (na forma de um cone estreito), pistão (cilíndrico), esférico, gatilho.

Às vezes, uma referência ao tipo de slide da válvula é encontrada no nome da válvula. Por exemplo, uma válvula de agulha ou uma válvula de pistão.

A válvula agulha oferece alto desempenho e controle de fluxo eficiente.

Em uma válvula de pistão de segurança, o pistão é um elemento sensível que detecta o efeito da pressão do meio de trabalho.

Em uma válvula de controle de gaiola, o obturador é uma parte estacionária chamada gaiola devido ao grande número de orifícios perfilados que servem para passar o fluido de trabalho. Um êmbolo se movendo dentro da gaiola, mudando a área de suas seções abertas, regula a vazão da válvula.

Pelo número de sedes, as válvulas de sede simples e dupla são diferenciadas, quando duas sedes estão no mesmo eixo.

Se a área de fluxo da válvula for formada por duas ou mais portas em série, é chamada de válvula de vários estágios.

Pelo tipo de vedação que garante a estanqueidade necessária das conexões das válvulas em relação ao ambiente externo, é possível notar a caixa de gaxetas e as válvulas de fole. Em uma válvula de fole de segurança, o fole serve não apenas para vedar a haste, mas também como um elemento sensível ou de força. As vedações de fole são usadas em muitas válvulas: fechamento, controle, segurança.

De acordo com o modo de ação, as válvulas podem estar normalmente fechadas (válvula NF) e normalmente abertas (válvula NA). As válvulas NF na ausência ou cessação do fornecimento de energia, criando uma força para mover o elemento de travamento (regulador), fornecem automaticamente a posição "fechada", e as válvulas NA, nas mesmas condições, fornecem a posição "aberta".

Controlo total

É realizado usando a unidade do sensor de posição mostrada na Fig. 9, que é especialmente projetada para o controle do computador. Esta unidade inclui um indicador de posição, uma válvula solenóide e um dispositivo eletrônico que pode controlar até 120 válvulas com apenas um cabo e uma mangueira de ar (item 3 na Figura 15). Esta unidade pode ser programada centralmente e é barata de instalar.

Alguns sistemas também podem, sem receber sinais externos, abrir válvulas para liberar as sedes. Eles também podem contar o número de cursos da válvula.

Essas informações podem ser usadas para planejar atividades de serviço.

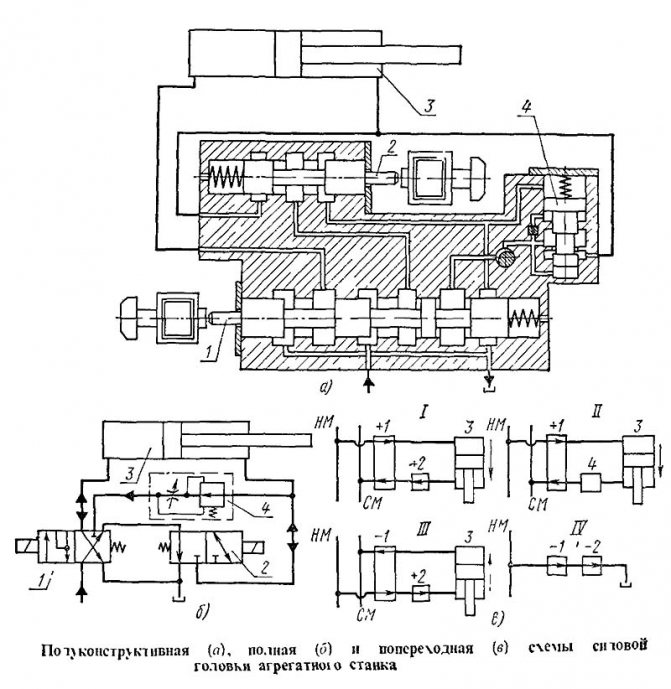

A composição do acionamento hidráulico no exemplo do cabeçote motor da máquina-ferramenta modular

Sistema hidráulico powerhead da máquina powerhead

Dependendo do método de representação de mecanismos e equipamentos em diagramas esquemáticos, eles podem ser semiconstrutivos, completos e transversais.

O sistema hidráulico de qualquer variante tem pelo menos duas linhas principais - pressão e dreno. Rotas direcionadas são conectadas a eles, que conectam motores hidráulicos de uma ação ou de outra com as rodovias. Distinguir rotas: movimento inicial, livre, movimento preciso, movimento desregulado, controle e bloqueio.

Na fig. 244 mostra um diagrama semi-estrutural completo e transversal do cabeçote motor de uma máquina-ferramenta modular, que realiza três transições por ciclo de trabalho: aproximação rápida, curso de trabalho e retração rápida. No diagrama semi-estrutural (Fig. 244, a), durante a transição "Fast feed", ambos os carretéis são deslocados empurrando eletroímãs: o carretel principal 1 para a direita, e o carretel 2 de movimentos rápidos para a esquerda. Nesta posição, o óleo da bomba através do primeiro pescoço esquerdo do carretel 1 entra na cavidade externa do cilindro 5, e da cavidade oposta do mesmo cilindro através do pescoço do carretel 2 e do segundo pescoço do carretel 1 é enviado para o tanque.

Na transição "Curso de trabalho", o eletroímã do carretel 2 é desligado, o que força o óleo da extremidade da haste do cilindro 3 a escoar pelo regulador de velocidade 4 e depois pelo terceiro pescoço do carretel 1 para o tanque.

Durante a transição "Retração rápida", o eletroímã do carretel 1 é desligado e o eletroímã do carretel 2 é ligado novamente, e isso muda a direção do fluxo de óleo: da bomba através do segundo pescoço do carretel 1 para a cavidade da haste do cilindro, e da cavidade oposta através do primeiro gargalo do carretel 1 para o tanque. Na posição "Stop", ambos os eletroímãs são desconectados, os carretéis ficam na posição mostrada no diagrama, e a linha de pressão da bomba através do segundo pescoço do carretel 1, o pescoço do carretel 2 e a ranhura anular ao redor o tambor mais à direita do carretel 1 é conectado ao tanque.

No diagrama esquemático completo (Fig. 244, b), todos os elementos do sistema hidráulico têm designações semelhantes ao diagrama semi-estrutural, portanto, a descrição acima do funcionamento do acionamento hidráulico pode ser usada neste caso. Comparando os diagramas, você pode ver que o design do segundo diagrama é mais simples e, além disso, mostra claramente a função dos carretéis em suas diferentes posições.

Nos diagramas transversais (Fig. 244, e), os mesmos elementos são mostrados, e, além disso, os sinais "+" e "-" e as setas de vários comprimentos permitem esclarecer as ações dos eletroímãs e a potência cilindro. Na verdade, a partir da consideração do esquema 1, segue-se que ambos os eletroímãs estão conectados e o óleo da linha de pressão NM através de um pescoço do carretel 1 entra na cavidade externa do cilindro 3, e da cavidade oposta ele se separa através do pescoços do carretel 2 e 1. O pistão se move na direção "Haste para frente" acelerado (seta longa).

Do esquema II segue-se que nesta transição apenas funciona o carretel 1, que permanece na mesma posição, e o desligamento do carretel 2 de movimentos rápidos conecta o controlador de velocidade 4, constituído por uma válvula redutora de pressão e um acelerador. O pistão nesta transição se move na mesma direção, mas com uma velocidade de trabalho (seta curta). O diagrama III mostra que o carretel 2 está ligado novamente e o carretel 1 está desligado, mas faz parte dessa transição. Com esta troca das bobinas, o óleo da linha NM através dos pescoços de ambas as bobinas entra na cavidade da haste do cilindro e da cavidade oposta é drenado através do segundo pescoço da bobina 1. O pistão muda sua velocidade e direção . Do esquema IV segue-se que ambos os carretéis são desabilitados, e a linha de pressão é conectada ao tanque através de seus gargalos e, portanto, nesta posição, mesmo com a bomba funcionando, o acionamento hidráulico é desligado.

Válvulas de controle

As válvulas de corte e desviador são simples - eles ou

aberto ou fechado. Para uma válvula de controle, o diâmetro do orifício pode mudar gradualmente. Esta válvula é projetada para controlar com precisão o fluxo e a pressão em vários pontos do sistema.

Válvula de redução de pressão (na Fig. 17) mantém a pressão necessária no sistema. Se cair, a mola pressiona a válvula contra a sede. Assim que a pressão aumenta para um determinado nível, a pressão no obturador da válvula supera a mola e a válvula abre. Ajustando a tensão da mola, a válvula pode ser aberta com uma certa pressão hidráulica.

Válvula de controle manual (fig. 18) tem uma haste com um plugue de formato especial.

Girar o botão de ajuste move a válvula para cima ou para baixo, diminuindo ou aumentando a passagem e, portanto, a taxa de fluxo ou pressão. A válvula possui uma escala graduada.

Fig. 19 Válvula com controle de fluxo pneumático.

Fig. 20 Válvula de pressão constante.

Fig. 21 Princípio de operação de uma válvula de pressão constante ao regular a pressão a montante da válvula. 1 Equilíbrio entre o ar e o produto 2 A pressão do produto diminui, a válvula fecha e a pressão do produto aumenta novamente, subindo para o nível definido 3 A pressão do produto aumenta, a válvula abre e a pressão do produto cai para o nível definido

Fig. 22 Válvula de pressão constante com bomba de reforço para regular a pressão do produto que excede a pressão de ar comprimido real

Válvula de controle pneumático (fig. 19) funciona da mesma maneira descrita acima. O conjunto da sede da válvula também é semelhante a uma válvula manual. Conforme a válvula é abaixada em direção à sede, o caminho do fluxo se estreita gradualmente.

Este tipo de válvula é projetado para regular automaticamente a pressão, o fluxo e o nível durante o processo. Um sensor é embutido na linha de produção que reporta continuamente os valores do parâmetro medido ao dispositivo de controle, que faz os ajustes necessários na posição do portão para manter o valor definido.

Válvula de pressão constante - um dos mais comumente usados (fig. 20). O ar comprimido é alimentado através de uma válvula redutora de pressão no espaço acima do diafragma. A pressão do ar é alterada pela válvula redutora de pressão até que o manômetro do produto mostre o valor necessário. A pressão do produto alvo é então mantida constante, independentemente das mudanças nas condições operacionais. O princípio de operação de uma válvula de pressão constante é mostrado na figura 21.

A válvula responde instantaneamente às mudanças na pressão do produto. A diminuição da pressão do produto resulta em um aumento da força no diafragma do lado da pressão do ar, que

permanece constante. O obturador da válvula é então movido para baixo com o diafragma, o fluxo é limitado e a pressão do produto é aumentada para um nível predeterminado.

O aumento da pressão do produto faz com que o efeito que exerce no diafragma exceda a pressão do ar comprimido de cima. Nesse caso, a veneziana é empurrada para cima, aumentando o diâmetro do canal por onde passa o produto. A taxa de fluxo aumentará até que a pressão do produto caia para um nível predeterminado.

Esta válvula está disponível em duas versões - para manter uma pressão constante a montante ou a jusante da válvula. A válvula não pode regular a pressão do produto se a pressão de ar disponível for inferior à pressão do produto necessária. Em tais casos, uma bomba de reforço pode ser instalada acima da válvula, e a válvula pode então operar em pressões de produto do dobro da pressão de ar comprimido real.

Válvulas que fornecem pressão constante a montante são freqüentemente instaladas após separadores e pasteurizadores. E aqueles que mantêm uma pressão de saída constante são usados nas linhas em frente às máquinas de embalagem.

Variedades de válvulas

Válvulas de corte

As válvulas de bloqueio são um dos tipos de acessórios de tubulação mais comumente usados. O dispositivo é construído em um mecanismo de travamento que se move reciprocamente paralelo ao eixo do fluxo de água. O nome mais famoso dado às válvulas de bloqueio é uma válvula, mas, na realidade, de acordo com GOST 24856-81, o uso do nome "válvula" não é considerado correto.

As válvulas de bloqueio são feitas de metais como ferro fundido, latão, bronze, alumínio, titânio e ligas não metálicas. O mecanismo da válvula pode ser angular, direto e semelhante a uma agulha.

Uma grande vantagem desse tipo de válvula de corte é pequena, em comparação com outros tipos de curso do obturador, que é necessário para abrir totalmente o mecanismo de corte.

Para isso, basta elevar a placa da válvula em 1/4 do diâmetro do furo da sede. Mas, para abrir a válvula, a cunha ou disco é movido por uma quantidade igual ao diâmetro do furo. Isso explica o fato de as válvulas de corte serem produzidas com altura significativamente menor do que uma válvula com o mesmo diâmetro de passagem. Mas sua altura livre é maior do que a da válvula gaveta.

Válvulas de retenção oscilantes

Válvulas de retenção giratórias; dispositivos com um design rotativo reverso operam em um modo automático e são projetados para evitar o refluxo do meio de trabalho na tubulação. As válvulas de retenção de giro têm dois designs: levantamento e giro. As válvulas consistem em um disco que produz um movimento alternativo. As válvulas de retenção giratórias são equipadas com um obturador especial que gira em torno do eixo na direção horizontal. O eixo está localizado no centro do assento e do mecanismo de tubulação.

Em uma tubulação com direção horizontal, as válvulas de retenção são colocadas na posição com a tampa para cima. Em uma tubulação com direção vertical, os acessórios são posicionados de acordo com a direção da seta para cima. O fluxo médio na tubulação deve ser direcionado sob o disco oscilante. As válvulas de retenção possuem os seguintes dados técnicos:

DN - de 15 a 2200 mm; PN - de 2,5 a 250 kgf / cm2; A temperatura do meio de trabalho deve ser de até 600 ° C.

Válvulas de corte

As válvulas de corte pertencem à categoria de dispositivos de corte. Seu principal indicador é a resposta instantânea. É usado quando um sistema de tubulação requer um dispositivo que seja capaz de fornecer um período mínimo de tempo durante o processo de abertura e fechamento. Para esses fins, acionamentos eletropneumáticos ou eletromagnéticos são montados nas válvulas de corte.

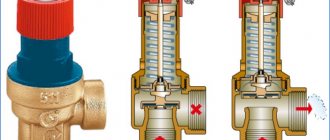

Válvulas de segurança

As válvulas de segurança são projetadas para o sistema de tubulação. Ele serve como uma proteção confiável contra a destruição da natureza mecânica da destruição de vasos e dutos nos quais há aumento de pressão. As válvulas de segurança operam pela liberação automática de excesso de líquido, vapores e gases de tubos em um nível de pressão excessivo. Depois que o meio é liberado, o indicador de pressão cai para uma marca mais baixa do que quando a válvula começou a responder. As válvulas de segurança operam automaticamente e permanecem na posição fechada até que a pressão no sistema aumente excessivamente.

As características técnicas desse tipo incluem a pressão de resposta e sua vazão, ou seja, a quantidade de meio que é liberada ao longo de um determinado tempo quando a válvula está na posição aberta.

Válvulas de distribuição

As válvulas de distribuição direcionam o meio de trabalho para uma ou mais tubulações. As válvulas de distribuição são divididas em categorias com base no número de tubos ramificados em seu esquema.As válvulas de distribuição são de três vias (com três bicos), quatro vias (com quatro bicos) e multi-vias.

Na maioria das vezes, as válvulas solenóides de controle são usadas para controlar os acionamentos pneumáticos e hidráulicos. Ele também é usado para coletar amostras de ar de várias câmaras. Ao operar em um atuador pneumático, o ar de exaustão pode ser descarregado diretamente na atmosfera ou em um recipiente. Depois que o meio de controle aplicou pressão ao cilindro, ele deve ser consertado. Esta operação é realizada por meio de um acionamento eletromagnético sem ou com trava, que fixa a posição do carretel na posição desejada. Projetos reversos também são aplicáveis.

Válvulas de mistura

As válvulas de mistura são projetadas para misturar diferentes meios nas proporções corretas. Por exemplo, misture um jato de água fria e quente, enquanto a temperatura da mistura permanece em um determinado nível. Ou alterando a temperatura de acordo com os parâmetros exigidos. As válvulas de mistura pertencem à categoria dos dispositivos de regulação. Nas válvulas de mistura, o sinal de comando, que é responsável pela posição do êmbolo, determina o fluxo paralelo de dois meios. Em válvulas com design modulante, a posição do êmbolo determina o consumo de apenas um meio. As válvulas de mistura são controladas por meio de um atuador pneumático (MIM) ou um atuador elétrico (EIM).

Válvulas eletromagnéticas

As válvulas solenóide são de dois tipos: com princípio de funcionamento direto e indireto, por meio de uma válvula solenóide de ação direta, as válvulas são abertas ou fechadas por meio de um núcleo móvel quando a bobina da válvula solenóide é energizada.

Válvulas solenóides, operando na base de ação indireta, funcionam alimentando a bobina da válvula de substituição. E a válvula principal é aberta pela ação da pressão do meio e sua compensação com mínimo esforço mecânico. As válvulas eletromagnéticas com mecanismo de ação indireta utilizam a energia do meio de trabalho que passa pela válvula. Portanto, eles têm uma lista muito maior de pressões de operação, bem como um número maior de diâmetros nominais e solenóides de um nível de potência relativamente baixo.

Para uma operação confiável, via de regra, são escolhidas válvulas eletromagnéticas, é melhor escolher um modelo de válvula com ação direta, que não reaja tão bem à pureza do ar, temperatura ambiente e tenha atuação mais precisa e durabilidade em operação. As válvulas eletromagnéticas têm uma grande vantagem - resposta rápida.

Yusuf Bulgari

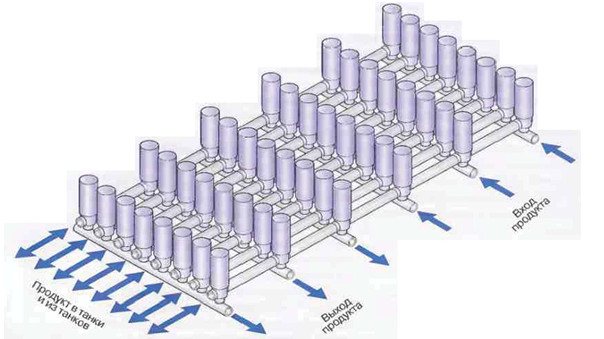

Sistemas de válvula

Para minimizar o número de becos sem saída e poder distribuir o produto entre as diferentes partes do laticínio, as válvulas são agrupadas em blocos. As válvulas também isolam as linhas individuais para que uma linha possa ser lavada enquanto outras linhas estão circulando o produto.

Deve haver sempre um orifício de drenagem aberto entre os fluxos de produtos e as soluções de limpeza, bem como entre os fluxos de diferentes produtos.

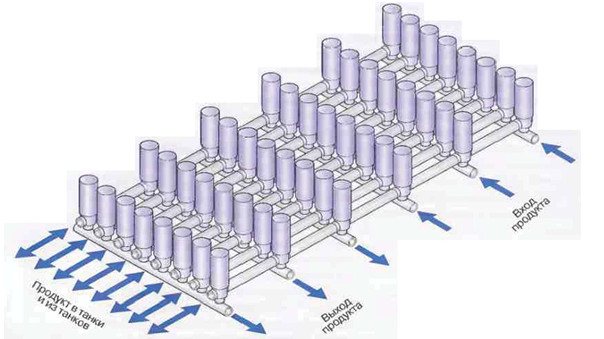

Fig. 23 Tanques de serviço de pente com válvula. As válvulas na plataforma do tanque estão localizadas de forma que os fluxos de produto e soluções de limpeza que entram e saem dos tanques não se cruzem

Suportes de tubo

Os dutos são colocados de dois a três metros acima do piso da leiteria. Todas as unidades e peças da tubulação devem ser facilmente acessíveis para inspeção e manutenção. A tubulação deve ser ligeiramente inclinada (1: 200-1: 1000) para garantir a autodrenagem. Não deve haver "bolsas" ao longo de todo o comprimento dos dutos, para que o produto ou solução de limpeza não se acumule ali.

Os tubos devem ser fixados com segurança.Por outro lado, a fixação dos tubos não deve ser muito rígida para excluir qualquer deslocamento. Em altas temperaturas do produto ou solução de limpeza, os tubos sofrem uma expansão significativa. O alongamento e as cargas de torção resultantes nas curvas e no equipamento devem ser compensados de uma determinada forma. Essa circunstância, assim como o fato de várias montagens e detalhes tornarem o sistema de dutos mais pesado em grande medida, exigem alta precisão de cálculos e alto profissionalismo dos projetistas.

Fig. 24 Exemplo de suportes de tubo padrão.