Objetivos e metas

Os modernos sistemas de automação de caldeiras podem garantir uma operação eficiente e sem problemas do equipamento, sem intervenção direta do operador. As funções humanas são reduzidas ao monitoramento online da saúde e dos parâmetros de todo o complexo de dispositivos. A automação da casa da caldeira resolve as seguintes tarefas:

- Arranque e paragem automáticos das caldeiras.

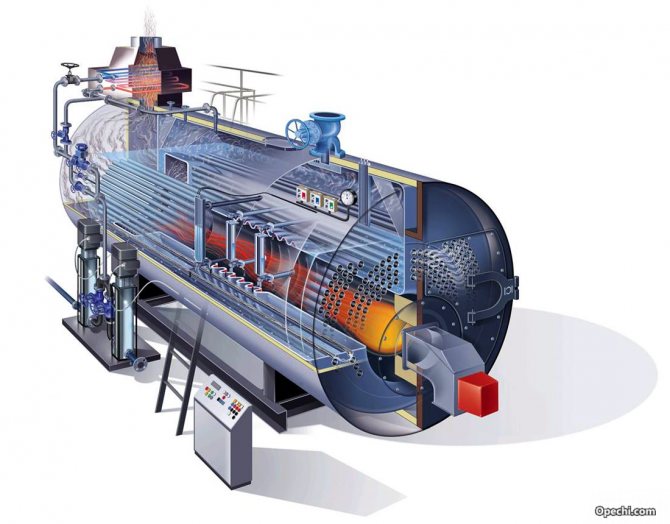

- Regulação da saída da caldeira (controle em cascata) de acordo com as configurações primárias especificadas.

- Controle da bomba de reforço, controle dos níveis de refrigerante nos circuitos de trabalho e de consumo.

- Parada de emergência e ativação de dispositivos de sinalização em caso de valores de operação do sistema fora dos limites definidos.

Objeto de automação

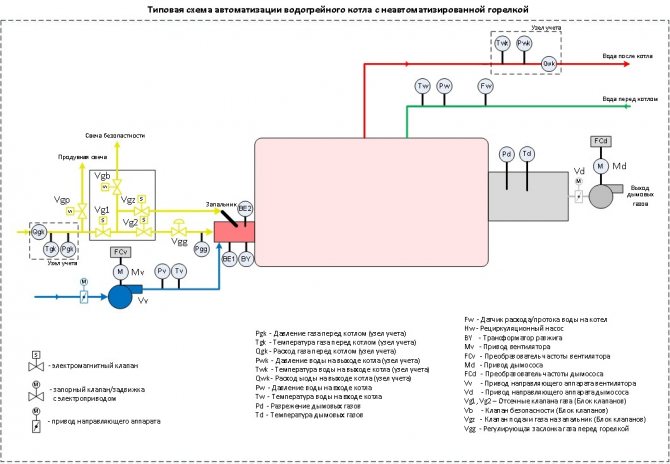

O equipamento da caldeira como objeto de regulação é um sistema dinâmico complexo com muitos parâmetros de entrada e saída interligados. A automação das caldeiras é complicada pelo fato de que as taxas dos processos tecnológicos são muito altas nas unidades a vapor. Os principais valores regulamentados incluem:

- taxa de fluxo e pressão do transportador de calor (água ou vapor);

- descarregar na fornalha;

- o nível no tanque de alimentação;

- Nos últimos anos, crescentes requisitos ambientais têm sido impostos à qualidade da mistura de combustível preparada e, conseqüentemente, à temperatura e composição dos produtos de gases de combustão.

Regulação automática de caldeiras auxiliares marítimas

Informação geral

Se as caldeiras de tubo de fogo com alta capacidade de armazenamento são até certo ponto passíveis de controle manual, então, nas caldeiras de tubo de água modernas, reagindo a desvios muito pequenos nos modos, tal regulação é muito difícil e leva a grandes perdas de calor.

Durante o funcionamento da caldeira, é muito importante manter os valores nominais de parâmetros de qualidade como pressão do vapor, nível de água na caldeira, pressão e temperatura do combustível, excesso de ar, etc. Um excesso de água na caldeira reduz a produção de vapor, leva ao transbordamento de água para a linha de vapor, e a perda de água leva à queima de canos, quebra de costuras, aparecimento de rachaduras, etc. Uso de dispositivos de controle automático para caldeiras auxiliares, junto com as vantagens gerais da automação, elimina as desvantagens listadas do controle manual ...

Os seguintes parâmetros principais da caldeira estão sujeitos a regulamentação: nível de água; pressão do vapor; a relação ar-combustível, ou seja, a relação entre a quantidade de combustível queimado e ar.

Regulação do nível de água com regulador de ação direta

O circuito de controle é mostrado na Fig. 114. O valor controlado é o nível do líquido no tanque, que depende do efeito perturbador (a entrada de líquido no tanque). O impacto é registrado pelo elemento de medição (flutuador) e é transmitido através do atuador (órgão) ao órgão regulador (válvula). Este último cobre ou abre a linha de drenagem. Tal sistema de controle não requer uma fonte externa de energia para mover o corpo regulador (válvula). Os reguladores de tal sistema são chamados de reguladores de ação direta ou de ação direta.

Os reguladores de ação direta têm sensibilidade reduzida. Eles são usados quando uma precisão especial não é necessária.O regulador deve estar localizado próximo ao objeto de regulação. Eles são usados principalmente no sistema de aquecimento.

Se os esforços do elemento de medição (sensor) forem insuficientes, para amplificar o pulso desenvolvido pelo sensor, um órgão amplificador especial ou amplificador é introduzido no sistema de controle automático, usando vários tipos de energia auxiliar. Nesse caso, o regulador será denominado regulador indireto.

Regulação do nível de água com um regulador indireto

Um diagrama esquemático do sistema de fornecimento de energia automático de uma caldeira com um regulador de nível de água termo-hidráulico é mostrado na Fig. 115

O controle de nível termo-hidráulico é realizado pelo acionamento do elemento de medição (fole) e do elemento regulador (válvula), bem como do elemento sensor termo-hidráulico e do interruptor da bomba reserva. Um fole é um cilindro elástico de forma harmônica com fundo cego. Com a alteração da pressão no elemento sensor termo-hidráulico, o fundo do fole, dobrando-se para um lado ou para o outro, através do sistema de elementos intermediários atua sobre o corpo regulador. O elemento termo-hidráulico (sensor) consiste em dois tubos inseridos um no outro. As extremidades do tubo externo são hermeticamente conectadas ao tubo interno de modo que um espaço anular é formado entre elas, o qual é preenchido com água destilada. O tubo interno é conectado ao espaço de vapor e água da caldeira, e o tubo externo é conectado à cavidade do fole. O eixo do elemento sensor é ajustado com alguma inclinação para o nível da água na caldeira, portanto, com uma ligeira mudança no nível da água na caldeira, o nível no tubo interno do sensor muda significativamente. À medida que o nível da água desce, o tubo interno é preenchido com vapor, que emite calor para a água destilada no espaço anular, neste último a água evapora, o que leva a um aumento da pressão e flexão do fundo do fole. No momento em que o nível da água na caldeira sobe, os vapores de água destilada se condensam, a pressão que absorve o fole muda novamente. Para melhor dissipação de calor no ambiente, o tubo externo do elemento sensor (sensor) é estriado.

O princípio de operação deste sistema é o seguinte. Com a diminuição do nível de água na caldeira, a pressão no fole do elemento de medição aumenta e a válvula de controle é fechada. A descarga de água do sistema de alimentação da caldeira para a caixa de aquecimento é parcial ou totalmente interrompida e a quantidade de água fornecida à caldeira pela bomba elétrica de alimentação aumenta. Se o nível de água na caldeira diminuir apesar do funcionamento da bomba elétrica de alimentação, a bomba de vapor de reserva é ativada automaticamente. A operação da bomba de alimentação em espera é controlada pelo regulador de ativação. O dispositivo do regulador de comutação é mostrado na Fig. 116. Sob a ação de uma certa pressão no fole (Fig. 116, a), a válvula 12 se abre e o vapor da caldeira entra na caixa do carretel da bomba de alimentação. Para aumentar a sensibilidade do regulador de ativação da bomba, em vez da vedação da haste, um segundo fole 8 é montado em seu corpo. A área ativa deste fole e a área de fluxo da válvula 12 são iguais, portanto, não são significativas é necessário esforço para mover a válvula. O regulador é ajustado mudando a força da mola usando uma porca. O ar durante o ajuste é removido pelo plugue. O controle manual do regulador pode ser realizado com o parafuso 7 e a alavanca angular 5. Para proteger a válvula de controle de possível entupimento, um filtro é incluído na linha. A condensação se acumula nos cilindros de vapor quando a bomba de pistão a vapor está inativa. A bomba é purgada pelas torneiras 3 e 4 (ver Fig. 115) instaladas nas cavidades dos cilindros de vapor da bomba.No primeiro momento de operação do regulador, a pressão do vapor na bomba será insuficiente para sua operação, mas a pressão na cavidade do cilindro proporcionará elevação da válvula 16 (ver Fig. 116, b) e o condensado através do orifício 15 será removido do cilindro para a atmosfera. Quando a bomba de reserva está operando, a membrana de borracha 13 se dobrará sob a pressão da água e, atuando na válvula através da haste 14, parará a purga dos cilindros. O regulador indireto de nível de água considerado é significativamente perfeito, fornecendo precisão de controle suficiente. Maior confiabilidade da regulação é fornecida pelos reguladores do TsNII im. academia A. I. Krylova.

Regulador de fornecimento de energia hidráulica do Instituto Central de Pesquisa em homenagem ao acadêmico Krylov

Diagrama esquemático do regulador de alimentação do TsNII im. academia Krylov é mostrado na Fig. 117. O sensor do elemento de medição (vaso de condensação) 1 é conectado por dutos com o espaço de água e vapor da caldeira e com as cavidades inferior e superior do elemento de medição 2. O meio de trabalho usado (água de alimentação) no regulador é limpo por um filtro. Quando o regulador é ligado, uma força igual ao peso da coluna de líquido, dirigida de baixo para cima e balanceada pelos pesos 9 e 10, atua na membrana, por sua vez, por meio de um sistema de alavancas, controla o amplificador e o operação da bomba de alimentação eletricamente acionada e também liga o alarme e o circuito de proteção no momento apropriado.

O corpo de reforço do tipo jato é conectado pelo sistema de alimentação da caldeira com as cavidades do servo motor de pistão. Para aumentar a velocidade da água e, conseqüentemente, aumentar sua energia cinética, existe um bico na caixa do amplificador. No caso de um tubo giratório oscilante, a água flui através do bico para a cavidade superior ou inferior do servomotor, movendo o pistão. O pistão através de um sistema de alavancas altera o tamanho da área de fluxo da válvula de controle de alimentação.

O feedback forte restaura o equilíbrio do amplificador, ou seja, ele define o tubo oscilante do amplificador para a posição intermediária mais próxima, na qual a água de trabalho é descarregada através do orifício na caixa do amplificador em uma caixa quente. A válvula de controle de alimentação 5 é mantida pelo servomotor na posição na qual o nível de operação na caldeira é mantido.

A válvula de controle pode ser aberta e fechada manualmente com a alça 13. Além dos reguladores de nível de água hidráulicos indiretos discutidos acima, as caldeiras auxiliares podem ser equipadas com reguladores de energia pneumáticos e eletromecânicos. Os reguladores eletromecânicos são os mais amplamente usados.

Regulador de potência eletromecânico

Um diagrama de um regulador de energia elétrica com um elemento de medição de diafragma é mostrado na Fig. 118. Com a mudança do nível de água na caldeira, o elemento sensor termo-hidráulico exerce uma pressão de impulso diferente na membrana (não mostrada na figura). A força do diafragma transmitida através da agulha 4 para a alavanca 7, em um nível de água normal, é equilibrada pela mola de feedback 6.

Neste caso, a bomba elétrica de alimentação opera normalmente. Quando o nível da água na caldeira diminui, a pressão hidrostática na membrana aumenta, a agulha gira a alavanca, o contato do meio 2 fecha com o contato 3 e, através do relé elétrico correspondente, aumenta o desempenho da bomba elétrica.

Quando o nível da água sobe, o contato do meio fecha com o contato 1 e o relé elétrico reduz o desempenho da bomba elétrica e, se necessário, desliga-a. O acionamento da mola de feedback é regulado girando o rolo excêntrico 5, que é conectado a um motor elétrico reversível (servomotor) por meio de um redutor.Dependendo de qual contato de contato 2 fecha, a rotação do servomotor gira o rolo excêntrico 5 de tal forma que a mola de feedback facilitaria o retorno do contato 2 para a posição intermediária através da alavanca 7. Reguladores deste tipo fornecem uma precisão muito alta na regulação do nível de água na caldeira.

Controle de pressão de vapor

Em caldeiras auxiliares, a pressão do vapor é regulada alterando a quantidade de combustível queimado e o fornecimento de ar, ou seja, regulando o processo de combustão.

Por design, os controladores do processo de combustão são divididos em mecânicos, hidráulicos, pneumáticos e elétricos. Os reguladores mecânicos possuem um grande número de transmissões mecânicas, sensibilidade insuficiente e não são usados em instalações de caldeiras de navios. Os reguladores pneumáticos têm tido pouca utilidade devido à laboriosidade de seu ajuste devido ao grande número de órgãos reguladores. O princípio de manter uma pressão constante pelo controle de combustão hidráulica é mostrado no diagrama da Fig. 119

Com um ligeiro aumento na pressão de vapor na tubulação de impulso, o fole do elemento de medição se curva, a agulha 6 atua na alavanca de dois braços e o tubo oscilante do amplificador de jato é deslocado em direção ao eixo do bocal receptor esquerdo. Na cavidade inferior do servomotor, a pressão aumenta, movendo o pistão 10 para a posição superior e, por meio de um sistema de alavancas, fecha a válvula 1.

Ao mesmo tempo, usando a alavanca 9, o fornecimento de ar é reduzido pelo registro de ar (o registro de ar não é mostrado na Fig. 119). Com uma ligeira diminuição da pressão do vapor na caldeira, ocorre o processo inverso. Em caso de falha do regulador, a combustão pode ser controlada manualmente com o botão 8. Neste caso, o servo motor e o amplificador são desligados. Tal esquema de regulação do modo de combustão, em comparação com a manutenção convencional, permite obter economias de combustível significativas, uma vez que a quantidade de combustível queimado é mutuamente consistente com a quantidade de ar que entra no forno.

Dispositivos de controle usados em sistemas de controle automático

Os termômetros de mercúrio, que podem medir temperaturas de 0 a + 500 ° C, têm pouca resistência mecânica e suas leituras geralmente ficam atrás das mudanças reais de temperatura; raramente são usados em sistemas de controle automático.

Termômetros de medidor de líquido ou gás mostrados na fig. 120 não tem essas desvantagens. O balão térmico 1 de um termômetro de líquido (Fig. 120, a) é preenchido com um líquido de fácil evaporação (acetona, clorometil ou um gás inerte) e se comunica com um manômetro convencional 3 com a ajuda de um tubo capilar 2, a escala dos quais é graduado em ° C.

O manômetro é instalado no painel de controle, e o bulbo é colocado em um ambiente cuja temperatura está mudando. Com o aumento da temperatura do meio, a pressão no cilindro aumenta, e a seta, girando em um determinado ângulo, mostra a verdadeira temperatura.

A temperatura no forno e nos gases de combustão é geralmente medida com um termômetro termoelétrico (termopar), mostrado na Fig. 120, b.

Um termopar consiste em dois fios feitos de materiais diferentes, colocados em uma caixa de aço preenchida com material isolante. As pontas dos fios são soldadas. Quando a temperatura do meio muda em fios diferentes, surgem microcorrentes, levando a uma mudança na posição da seta do galvanômetro 3 conectada às pontas livres dos fios. A escala do galvanômetro é graduada em ° C.

A sinalização e proteção dos sistemas de regulação automática do funcionamento das caldeiras auxiliares são efetuadas através do relé aplicado e de outros dispositivos.

Um relé térmico conectado por meio de dispositivos elétricos com um corpo regulador e dispositivos para alarmes de som e luz é mostrado na Fig. 121, a. O termostato é um sensor para a temperatura limite de água ou vapor em caldeiras. Dentro do tubo de latão 3, duas molas invar planas (liga de ferro-níquel) 5 molas com contatos 4. são instaladas uma certa folga. O corpo do termostato é aparafusado na conexão instalada no objeto controlado. Devido ao fato de o Invar ter um coeficiente de expansão linear significativamente menor, com o aumento da temperatura do meio, a mola não se esticará até que seja selecionado o vão entre ela e o ressalto do eixo 6. o impulso será transmitido ao circuito elétrico.

Em sistemas de controle automático de caldeiras, um foto-relé é usado como sensor de combustão. O foto-relé é mostrado na Fig. 121, b.

O princípio de operação do foto-relé é alterar a resistência elétrica da fotocélula 14 quando o grau de sua iluminação muda. Os vidros 16, inseridos na caixa do relé do lado da fornalha, são um meio de proteger o fotorresistor. O corpo do relé fotoelétrico 12 é fixado à frente da caldeira com uma luva 15. Um cabo é conectado ao fotorresistor semicondutor 14 da rede de energia através de uma glândula de vedação 17 e um painel isolante 13.

O circuito do sistema de ignição do combustível é interrompido quando o fluxo luminoso da chama de combustão reduz a resistência do semicondutor. Quando a chama se rompe, a resistência do condutor aumenta acentuadamente, o circuito de proteção é ligado (as válvulas solenóides do combustível e da alimentação da caldeira são fechadas) e o circuito de alarme é ligado.

Em sistemas de controle elétrico para caldeiras auxiliares marítimas, um relé eletromagnético é o mais comumente usado.

O relé eletromagnético é mostrado na fig. 121, v. No caso de passagem de corrente pela bobina 8, o núcleo 10 atrai a armadura 9 e fecha o contato 11. Neste caso, o objeto de controle será acionado. Quando a bobina é desenergizada, a mola de feedback 7 abre o contato, isto é, atua no objeto controlado. Tal relé tem contatos normalmente abertos, ou seja, contatos que estão abertos na ausência de corrente.

Artigos semelhantes

- Acessórios da caldeira auxiliar marítima

- Caldeiras de recuperação de calor combinadas

- Caldeiras de recuperação marítima, finalidade, dispositivo

- Caldeira combinada vertical do sistema Shukhov

- Caldeira de circuito duplo auxiliar

- Caldeiras auxiliares de tubo de água

- Caldeiras auxiliares de tubo de incêndio

- Classificação de caldeiras auxiliares marítimas

- Os principais indicadores que caracterizam a caldeira

- O objetivo da planta da caldeira auxiliar e seu diagrama

Avaliação 0,00 (0 votos)

Níveis de automação

O grau de automação é definido ao projetar uma sala de caldeira ou ao revisar / substituir o equipamento. Pode variar de controle manual baseado em leituras de instrumentação a controle totalmente automático baseado em algoritmos dependentes do clima. O nível de automação é determinado principalmente pela finalidade, potência e características funcionais da operação do equipamento.

A automação moderna da operação da casa de caldeiras implica uma abordagem integrada - os subsistemas de controle e regulação de processos tecnológicos individuais são combinados em uma única rede com controle de grupo funcional.

4.1. Princípios básicos de automação de caldeiras

A operação confiável, econômica e segura de uma casa de caldeiraria com um número mínimo de pessoal de manutenção pode ser realizada somente na presença de controle térmico, regulação automática e controle de processos tecnológicos, sinalização e proteção de equipamentos [8].

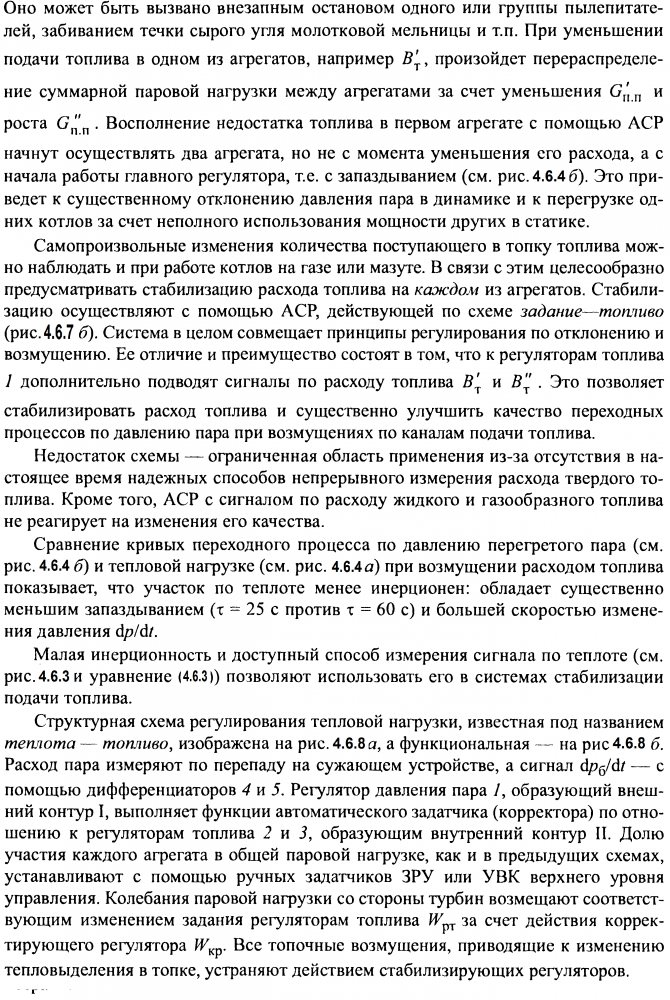

As principais decisões sobre a automação de casas de caldeiras são feitas no processo de desenvolvimento de esquemas de automação (diagramas funcionais). Os esquemas de automação são desenvolvidos seguindo a concepção dos esquemas de engenharia térmica e a tomada de decisão sobre a escolha do equipamento principal e auxiliar da sala da caldeira, sua mecanização e comunicações da engenharia térmica. O equipamento principal inclui uma unidade de caldeira, exaustores de fumaça e ventiladores, e o equipamento auxiliar inclui uma unidade de bombeamento e desaeração, uma estação de tratamento químico de água, uma unidade de aquecimento, uma estação de bombeamento de condensado, uma estação de distribuição de gás, um óleo combustível (carvão) armazém e um abastecimento de combustível.

O escopo da automação é considerado de acordo com SNiP II-35-76 (seção 15 - "Automação") e os requisitos dos fabricantes de equipamentos termo-mecânicos.

O nível de automação das caldeiras depende dos seguintes fatores técnicos principais:

- tipo de caldeira (vapor, água quente, combinado - vapor e água);

- o projeto da caldeira e seus equipamentos (tambor, escoamento direto, ferro fundido seccional pressurizado, etc.), o tipo de tiragem, etc.; o tipo de combustível (sólido, líquido, gasoso, combinado - gasóleo, pulverizado) e o tipo de dispositivo de queima de combustível (TSU);

- a natureza das cargas de calor (industrial, aquecimento, individual, etc.);

- o número de caldeiras na sala de caldeiras.

Na elaboração de um esquema de automação, são fornecidos os principais subsistemas de controle automático, proteção tecnológica, controle remoto, controle por engenharia térmica, bloqueio tecnológico e sinalização.

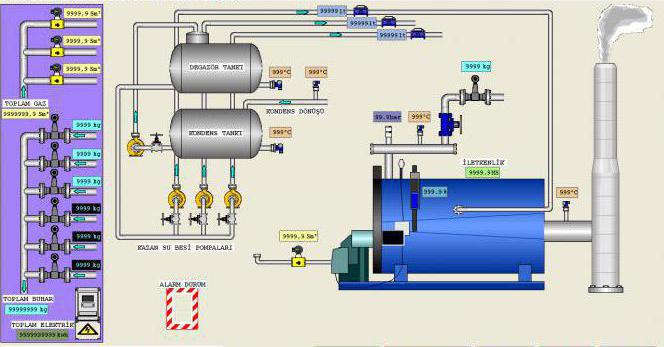

Estrutura geral

A automação da casa de caldeiras é baseada em um esquema de controle de dois níveis. O nível inferior (campo) inclui dispositivos de automação local baseados em microcontroladores programáveis que implementam proteção técnica e bloqueio, ajuste e alteração de parâmetros, conversores primários de grandezas físicas. Isso também inclui equipamentos para conversão, codificação e transmissão de dados de informação.

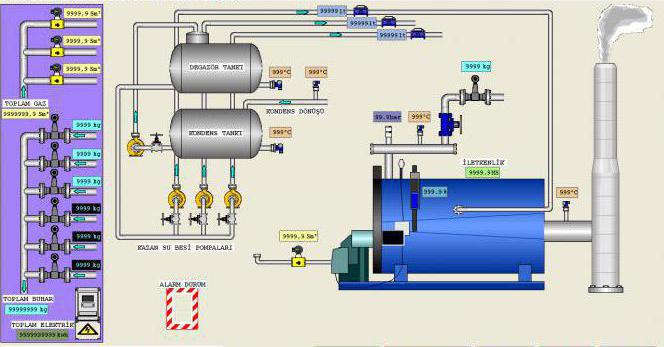

O nível superior pode ser apresentado na forma de um terminal gráfico embutido no gabinete de controle ou uma estação de trabalho do operador automatizada baseada em um computador pessoal. Todas as informações dos microcontroladores de baixo nível e sensores do sistema são exibidas aqui, e os comandos operacionais, ajustes e configurações são inseridos. Além de despachar o processo, são resolvidas as tarefas de otimização de modos, diagnóstico de condições técnicas, análise de indicadores econômicos, arquivamento e armazenamento de dados. Se necessário, a informação é transferida para o sistema geral de gestão empresarial (MRP / ERP) ou liquidação.

Características distintas

Proteção tecnológica. O sistema de entrada e saída automática de proteções garante a possibilidade de operação normal dos equipamentos tecnológicos em todos os modos de operação, inclusive modos de partida, sem intervenção do pessoal na operação das proteções. A interface que faz parte do subsistema de proteções e intertravamentos tecnológicos é feita de forma que seja conveniente para o entendimento do algoritmo e permite entender de forma rápida e eficiente os motivos da ação de proteção ou bloqueio.

As proteções tecnológicas incluem:

- ativação / desativação automática e manual autorizada,

- ajuste autorizado de configurações de proteção

- controle de ação e registro da causa raiz da ativação

- formação de protocolos de situações de emergência, registrando mudanças em parâmetros analógicos e discretos antes e depois do acidente.

Subsistema automatizado para controle do queimador da caldeira (SAUG). Uma característica do subsistema é sua profunda integração com PTK KRUG-2000... SAUG permite verificar automaticamente a estanqueidade das conexões de gás e acender queimadores, bem como implementar os requisitos de documentos regulamentares para a operação segura de equipamentos de gás de unidades de caldeira. Para obter mais detalhes sobre o subsistema, consulte a página Subsistema de controle de ignição do queimador da unidade de caldeira (SAUG).

Regulação automática. Os controladores automáticos fornecem soluções de sistema modernas que garantem sua operação estável na faixa de cargas permitidas, tais como:

- implementação de circuitos de controle multi-loop e circuitos de controle com sinais de correção

- algoritmos para mudar de um tipo de combustível para outro

- a capacidade de alterar parâmetros ajustáveis e atuadores

- correção da referência ao regulador do ar de combustão de acordo com o teor de oxigênio, consumo e tipo de combustível queimado

- circuitos de controle lógico e intertravamentos tecnológicos, garantindo a segurança dos reguladores nos modos normal e transiente

- vários tipos de balanceamento

- sinalização de falha

- manipulação de parâmetros inválidos

- modos de rastreamento, etc.

Controle dos mecanismos executivos (MI). O controle de MI é realizado levando-se em consideração as prioridades dos sinais de entrada. Os sinais de proteção do processo têm a prioridade mais alta. Os próximos em prioridade são os comandos de tarefas lógicas (intertravamentos de operação normal). Então - comandos de controle do operador. O controle remoto do MI é feito a partir de frames de vídeo nos quais é exibido o equipamento correspondente, por meio de painéis de controle virtuais, um manipulador do tipo "mouse" ou um teclado funcional. As funções de controle de grupo do IM são fornecidas.

Automação de equipamentos de caldeira

O mercado moderno é amplamente representado tanto por aparelhos e aparelhos individuais quanto por conjuntos automáticos nacionais e importados para caldeiras a vapor e água quente. As ferramentas de automação incluem:

- equipamentos de controle de ignição e presença de chama, iniciando e controlando o processo de combustão do combustível na câmara de combustão da unidade de caldeira;

- sensores especializados (medidores de calado, sensores de temperatura e pressão, analisadores de gás, etc.);

- atuadores (válvulas solenóides, relés, servo drives, conversores de frequência);

- painéis de controle para caldeiras e equipamentos gerais de caldeiras (consoles, diagramas miméticos de sensores);

- quadros de distribuição, linhas de comunicação e alimentação.

Na escolha dos meios técnicos de controle e monitoramento, a maior atenção deve ser dada à automação da segurança, que exclui a ocorrência de situações anormais e de emergência.

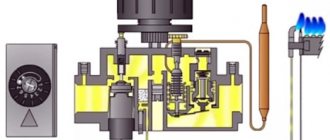

O princípio de funcionamento da automação da caldeira

O princípio de funcionamento da automação da caldeira a gás é simples. É importante considerar que os fabricantes estrangeiros e russos usam o mesmo princípio de operação em seus produtos, embora os dispositivos possam ser estruturalmente diferentes. A automação de caldeiras mais simples e confiável é considerada como válvulas de gás automáticas de fabricantes italianos.

Assim, o princípio de funcionamento da automação da caldeira é o seguinte:

- Todos os elementos estruturais são colocados em um único alojamento, ao qual os gasodutos são conectados. Além disso, um tubo capilar dos sensores de impulso e temperatura (termopares), uma linha de suprimento de gás para o dispositivo de ignição e um cabo do elemento piezoelétrico são conectados ao dispositivo.

- No seu interior existe uma válvula solenóide de corte, cujo estado normal é "fechada", bem como um regulador de pressão do gás e uma válvula de mola. Qualquer caldeira a gás automática equipada com uma válvula de gás combinada é iniciada manualmente.Inicialmente, o caminho do combustível é fechado por uma válvula solenóide. Enquanto seguramos a lavadora, pressionamos o botão do dispositivo piezoelétrico e acendemos a ignição, que aquece o elemento termossensível por 30 segundos. Ele gera uma tensão que mantém a válvula solenóide aberta, após a qual a arruela de ajuste pode ser liberada.

- Em seguida, voltamos a máquina de lavar para a divisão necessária e, assim, abrimos o acesso ao combustível para o queimador, que é acendido independentemente a partir do acendedor. Uma vez que a automação das caldeiras a gás é projetada para manter a temperatura definida do refrigerante, a intervenção humana não é mais necessária. Aqui o princípio é o seguinte: o meio no sistema capilar se expande quando aquecido e atua na válvula de mola, fechando-a quando atinge uma temperatura elevada.

- O queimador é apagado até que o termopar esfrie e o fornecimento de gás seja reiniciado.

O princípio de funcionamento da automação da caldeira a gás é simples. É importante considerar que os fabricantes estrangeiros e russos usam o mesmo princípio de operação em seus produtos, embora os dispositivos possam ser estruturalmente diferentes. A automação de caldeiras mais simples e confiável é considerada como válvulas de gás automáticas de fabricantes italianos.

Subsistemas e funções

Qualquer esquema de automação da sala da caldeira inclui subsistemas de controle, regulação e proteção. A regulação é realizada mantendo o modo de combustão ideal, definindo o vácuo no forno, a taxa de fluxo de ar primário e os parâmetros do refrigerante (temperatura, pressão, taxa de fluxo). O subsistema de controle emite dados reais sobre a operação do equipamento para a interface homem-máquina. Dispositivos de proteção garantem a prevenção de situações de emergência em caso de violação das condições normais de funcionamento, fornecimento de luz, sinal sonoro ou desligamento das caldeiras com a fixação da causa (em display gráfico, diagrama mnemônico, quadro) .

Protocolos de comunicação

A automação de caldeiras com base em microcontroladores minimiza o uso de comutação de relé e linhas de alimentação de controle no circuito funcional. Uma rede industrial com uma interface específica e protocolo de transferência de dados é usada para comunicar os níveis superior e inferior do sistema de controle automatizado, transferir informações entre sensores e controladores e transmitir comandos para dispositivos executivos. Os padrões mais usados são Modbus e Profibus. Eles são compatíveis com a maioria dos equipamentos usados para automatizar as instalações de fornecimento de calor. Eles se distinguem por altos indicadores da confiabilidade da transferência de informações, princípios de operação simples e compreensíveis.

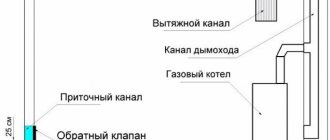

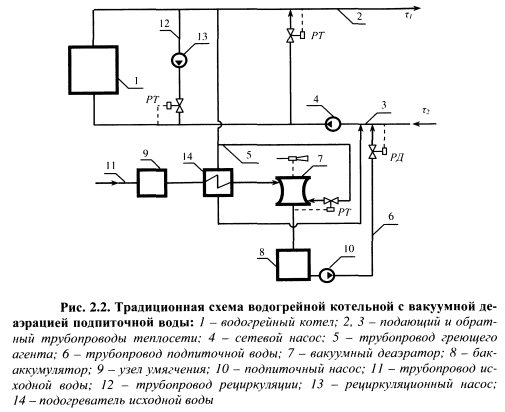

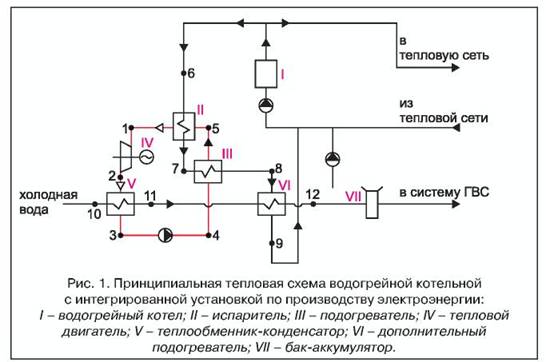

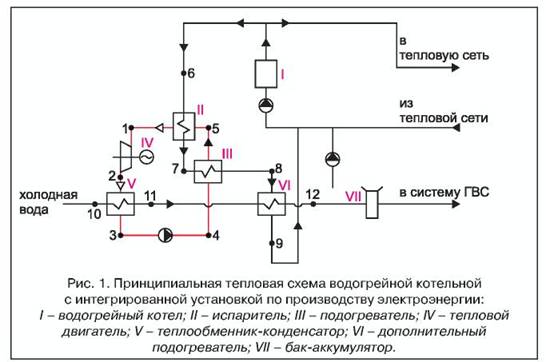

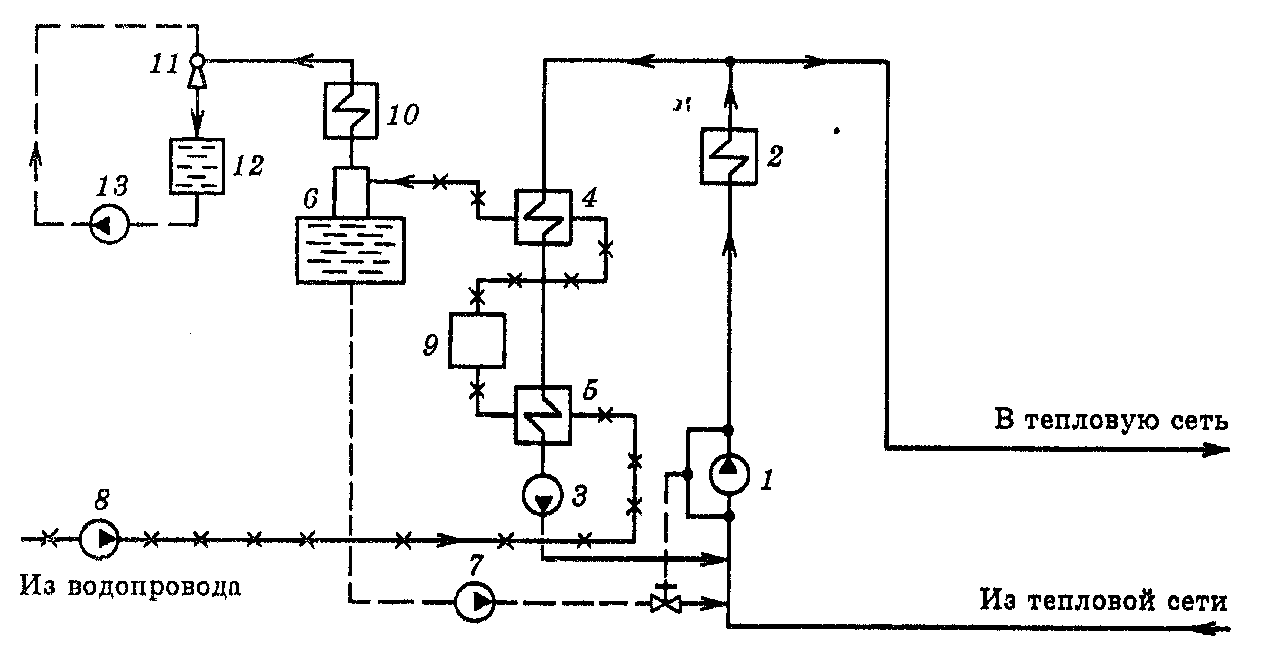

3.2.1. Diagramas térmicos de salas de caldeiras com caldeiras de água quente e as noções básicas de seu cálculo

Para reduzir o consumo de água de alimentação durante a purga contínua, é usada a evaporação em dois estágios.

A água da linha de retorno das redes de aquecimento segue para as bombas da rede.

Para equalizar o modo de preparação da água quente, bem como para limitar e equalizar a pressão nos sistemas de abastecimento de água quente e fria em salas de caldeiras de aquecimento, está prevista a instalação de tanques de armazenamento. A água é fornecida a eles por bombas de reposição do tanque, que compensam as perdas nas redes.

O firewall traseiro na parte superior da caixa de fogo é esparso e forma a chamada vieira. Neste caso, os valores de vazão estão relacionados como 0,5: 0,7: 1: 2. São utilizadas como válvulas de corte para diâmetros de passagem de até mm.

Em vez do diafragma do acelerador mostrado no diagrama, é desejável fazer a transição da tubulação para um diâmetro menor. As redes de aquecimento de água são de dois tipos: fechadas e abertas.

Os diagramas térmicos podem ser básicos, detalhados e funcionais ou de instalação. Dependendo do tipo de transportador de calor, as salas de caldeiras são divididas em água quente, vapor e aquecimento de água a vapor.Os tubos-tela do forno estão localizados em uma zona de altas temperaturas, portanto, é necessário retirar intensamente o calor utilizando a água que circula nesses tubos. A qualidade da água preparada para reabastecimento de um sistema de aquecimento aberto deve ser significativamente superior à qualidade da água para reabastecimento de um sistema fechado, uma vez que os mesmos requisitos são impostos ao abastecimento de água quente e à água potável. A bomba de circulação de rede instalada na linha de retorno garante o fluxo da água de alimentação para a caldeira e depois para o sistema de fornecimento de calor.

Diagramas da planta da caldeira

O esquema de uma casa da caldeira de aquecimento a vapor consiste em dois circuitos: 1 para a geração de vapor e 2 para a geração de água quente. A construção de casas de caldeiras com caldeiras de vapor e água quente é economicamente viável apenas se a capacidade de aquecimento total da casa de caldeiras for superior a 50 MW. A capacidade de sobrevivência da sala da caldeira pode ser significativamente aumentada se o controle for dividido. No entanto, parte das cinzas na forma de escória líquida e pastosa, juntamente com partículas de combustível não queimadas, os gases de combustão são capturados e removidos da câmara de combustão. A quantidade de água misturada é regulada pela válvula 5, dependendo da magnitude da carga de calor.

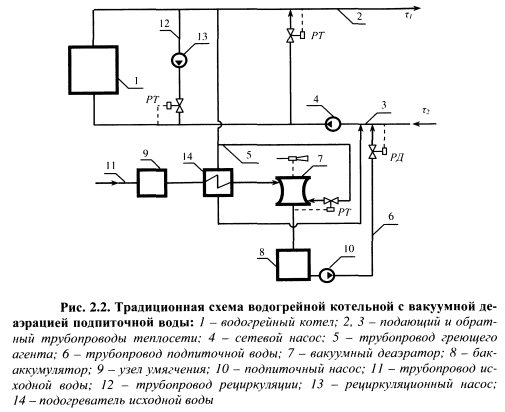

Os esquemas térmicos de casas de caldeiras de aquecimento de água quente podem ser divididos de acordo com a tecnologia em dois tipos e várias subespécies. Um desaerador é fornecido para a preparação da água de alimentação da caldeira e da água de alimentação da rede de aquecimento. O vácuo no desarejador é mantido sugando a mistura de ar-vapor da coluna do desaerador usando um ejetor de jato de água. O pré-tratamento da água é chamado de tratamento de água, e a água tratada adequada para alimentar caldeiras é chamada de água nutricional. O controlador PID mantém uma temperatura constante da água nas saídas dos aquecedores de água de alta velocidade, alterando suavemente a temperatura da água de aquecimento. ✅ Sala da caldeira em uma casa particular de 180 m². E um piso de água quente.

Economia de energia e efeitos sociais da automação

A automação das caldeiras elimina completamente a possibilidade de acidentes com destruição de estruturas de capital, morte de pessoal de serviço. A ACS é capaz de garantir o funcionamento normal do equipamento 24 horas por dia, para minimizar a influência do fator humano.

À luz do crescimento contínuo dos preços dos recursos de combustível, o efeito de economia de energia da automação não é de pouca importância. A economia de gás natural, atingindo até 25% durante a estação de aquecimento, é garantida por:

- relação "gás / ar" ótima na mistura de combustível em todos os modos de operação da sala da caldeira, correção do nível de teor de oxigênio nos produtos de combustão;

- a capacidade de personalizar não apenas as caldeiras, mas também os queimadores a gás;

- regulação não só pela temperatura e pressão do refrigerante na entrada e saída das caldeiras, mas também tendo em consideração os parâmetros ambientais (tecnologias dependentes do clima).

Além disso, a automação permite que você implemente um algoritmo de eficiência energética para aquecimento de instalações não residenciais ou edifícios que não são usados nos fins de semana e feriados.

Diagramas da planta da caldeira

A mistura vapor-água removida da cabeça do desaerador passa por um trocador de calor - resfriador de vapor.

Os desaeradores a vácuo são frequentemente instalados em salas de caldeiras com caldeiras de água quente. Elabore um esquema de fornecimento de calor. Do desaerador de água de alimentação, a bomba de alimentação fornece água para as caldeiras de vapor e para injeção na RPC.

Se se formarem incrustações nas paredes internas dos tubos das paredes, isso torna difícil a transferência de calor dos produtos de combustão incandescentes para água ou vapor e pode levar ao superaquecimento do metal e ruptura dos tubos sob a influência da pressão interna. Como o consumo de água em sistema aberto é desigual no tempo, para alinhar a programação diária de cargas no abastecimento de água quente e reduzir a capacidade estimada das caldeiras e dos equipamentos de tratamento de água, é necessário instalar tanques de armazenamento de água quente purgada.A recirculação é necessária para aquecer a água da entrada das caldeiras de aço a uma temperatura superior à temperatura do ponto de orvalho, cujos valores dependem do tipo de combustível, bem como para manter um fluxo constante de água nas caldeiras.

Com purgas periódicas, a água contendo uma quantidade significativa de lodo é enviada para um expansor expansor de purga periódica, de onde o vapor gerado é descarregado na atmosfera, e o resto da água com a lama é descarregado no esgoto. Ao calcular o diagrama térmico de uma casa de caldeira de aquecimento de água, quando não há transformações de fase do meio de água aquecida e resfriada, a equação do balanço de calor na forma geral pode ser escrita como segue, 3. Tais condições às vezes ditam a necessidade de uso aumento do número de bombas nos circuitos térmicos das caldeiras - bombas de rede inverno e verão, bombeamento, recirculação e reposição também inverno e verão.

Fontes alternativas renováveis como sol, vento, água, água da chuva e biomassa representam apenas uma pequena parcela do consumo total de energia, apesar de estar crescendo rapidamente. Isso minimiza a pele. Se a pressão da água for reduzida para 0,03 MPa, então a essa pressão a água ferverá a uma temperatura de 68,7 ° C. Neles, o vapor libera calor para a água de alimentação, condensa e o condensado é despejado no fluxo geral de água de alimentação.

Considerações gerais de design

Circuitos de aquecimento em que a água passa pela caldeira muda. Além disso, a água da rede aquecida flui através de tubulações até o consumidor. Em geral, uma planta de caldeira é uma combinação de uma caldeira, caldeiras e equipamentos, incluindo os seguintes dispositivos.

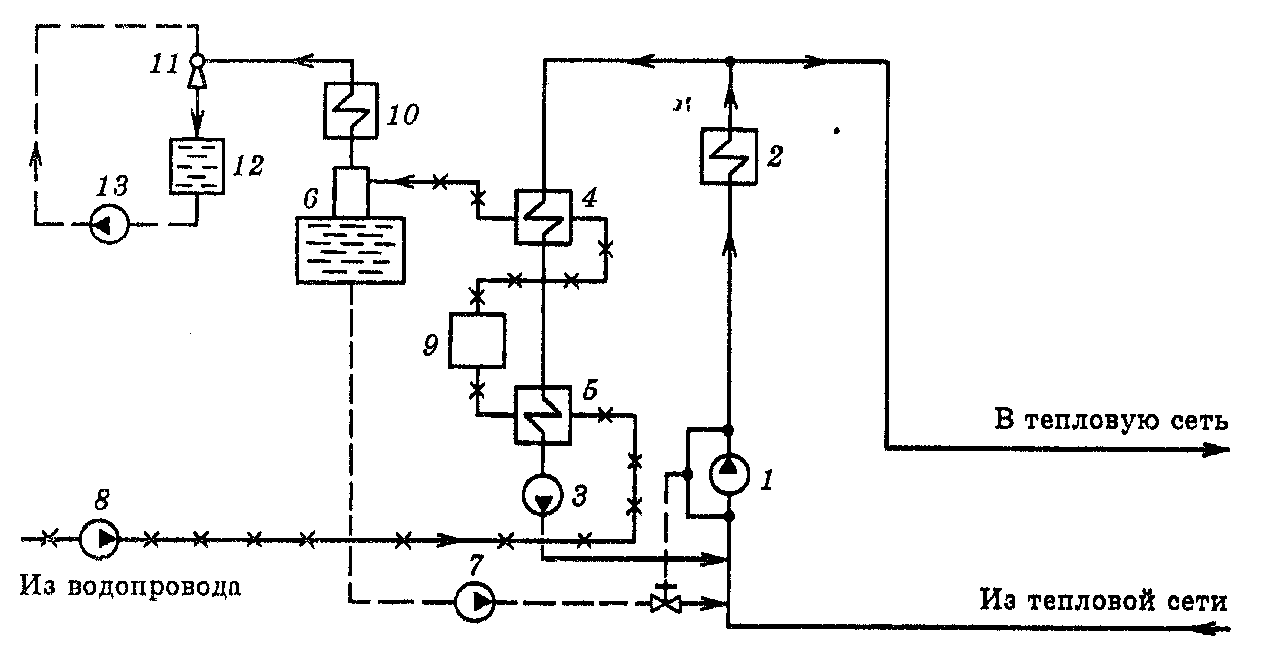

Se a casa da caldeira de aquecimento a vapor atender redes de água aberta, o circuito térmico prevê a instalação de dois desaeradores - para alimentação e reposição de água. A bomba de circulação de rede instalada na linha de retorno garante o fluxo da água de alimentação para a caldeira e depois para o sistema de fornecimento de calor. Data adicionada:; Visualizações:;. Diagrama esquemático de uma sala de caldeiras com caldeiras a vapor com fornecimento de vapor e água quente 1 - caldeiras; 2 - ROU, 3 - válvula de controle, 4 - trocador de calor vapor-água, 5 - dreno de condensado, 6 - bomba da rede elétrica, 7 - filtro, 8 - regulador de make-up, 9 - desaerador, 10 - bomba de alimentação, 11 - produto químico dispositivos de tratamento de água, 12 - bomba de make-up Caldeiras de vapor de água, também chamadas de mistas, são equipadas com os tipos acima de caldeiras de vapor e água quente ou caldeiras combinadas de vapor e água, por exemplo, do tipo KTK e são projetado para gerar vapor para necessidades tecnológicas e água quente para fornecer cargas de aquecimento, ventilação e ar quente. Esquema estranho da sala da caldeira