Técnicas de fabricação de tijolos

Como funciona a queima de tijolos?

Existem dois métodos comuns para fazer tijolos. A primeira é a prensagem semisseca e a seco. O método de moldagem de plástico é o segundo método de fabricação de tijolos. A diferença está na variação da quantidade de umidade contida na matéria-prima em ambos os métodos de produção. Deve-se notar que o segundo método de fabricação é o mais amplamente utilizado.

Os tijolos moldados de plástico podem ser ocos ou sólidos. O princípio de produção dos dois tipos de tijolos é o mesmo, a diferença é que o barro é mais bem preparado para os tijolos vazados.

Os seguintes estágios de fabricação de tijolos podem ser distinguidos:

- Preparação de matérias-primas

- Moldagem de barra

- Secagem de tijolos crus

- Queimando

Deve-se notar que cada estágio é caracterizado pela observância cuidadosa dos parâmetros. Por exemplo, para a realização da queima, que é a etapa final da produção, todos os requisitos técnicos devem ser observados. A tecnologia de queima de tijolos implica conformidade com as condições de temperatura e tempo. Caso contrário, um produto com defeito é inevitável.

Equipamento elétrico

Os dispositivos podem ter configurações diferentes, mas geralmente os fornos elétricos são entendidos como unidades de câmara de carregamento frontal.

Figura 5. Equipamento elétrico para queima de cerâmica

Características médias do equipamento:

- base de metal;

- forro (forro interno de proteção) de tijolos resistentes ao fogo e materiais do tipo fibra;

- Os paletes de carregamento também são feitos de materiais resistentes ao fogo;

- aquecedores espirais estão localizados dentro da câmara (em ranhuras);

- o projeto pressupõe o desligamento automático dos elementos de aquecimento elétrico quando a porta da câmara é aberta;

- temperatura limite - 1200-1400 graus; o máximo é suficiente para a maioria dos tipos de cerâmica;

- alta taxa de aquecimento; o parâmetro é alcançado devido ao bom acúmulo térmico do forro;

- tamanho relativamente pequeno; tais dispositivos podem ser colocados mesmo em uma pequena oficina.

A desvantagem dos fornos elétricos é a necessidade de pagar contas de luz consideráveis.

Como os tijolos cerâmicos são queimados

O tijolo cru contém de 8% a 12% de umidade, entra no forno para a queima, onde é inicialmente seco. Em seguida, a temperatura aumenta para um nível de 500-800 ° C, no qual ocorre a desidratação dos minerais da argila. Por causa disso, o produto encolhe. Em temperaturas acima de 200 ° C, observa-se a liberação de impurezas orgânicas voláteis e aditivos.

Nesta fase, a temperatura de queima do tijolo aumenta a uma taxa de 300-350 ° C / h. A temperatura é mantida constante até que o carbono seja queimado. E só depois disso, a temperatura sobe para 800 ° C. A exposição a essas temperaturas faz com que o produto mude sua estrutura. Por algum tempo, eles mantêm a temperatura máxima para aquecimento uniforme do tijolo. Em seguida, a temperatura começa a diminuir gradualmente.

O tempo de queima do tijolo pode ir de 6 a 48 horas. Enquanto esse processo ocorre, o tijolo muda estruturalmente repetidamente. Seguindo a tecnologia de produção, o resultado é um produto com alta resistência e qualidades resistentes à água. É caracterizado por propriedades de isolamento acústico e térmico, bem como resistência a várias condições de temperatura.

Recomendamos a leitura:

O que comprar equipamentos para a produção de tijolos Lego na Rússia?

Escolhendo uma máquina de tijolos sílico-calcários.

Os queimadores mais simples para queimar tijolos, telhas e cal com combustível líquido

O material foi encontrado e preparado para publicação por Grigory Luchansky

Uma fonte: M. Prokhorov, Ch. engenheiro da construção da aldeia regional de Stavropol. Os queimadores mais simples para queimar tijolos, telhas e cal com combustível líquido. "Construtor Rural" No. 9, 1947

Stavropol oblselstroy; Teve grandes dificuldades em fornecer combustível para a oficina recém-organizada para queima de gesso de argila. Para não perturbar o seu comissionamento, optou-se por utilizar como combustível as pequenas reservas de petróleo disponíveis no local de forma a obter o maior efeito. GM Selstroy, engenheiro do departamento de produção e técnico da confiança regional. Kirillenko propôs dois tipos de queimadores mais simples para queima de óleo, o que deu resultados positivos para queima de gesso de argila. Os queimadores têm um design simples e podem ser fundidos em qualquer fábrica de fundição de ferro.

Em áreas onde há uma grande quantidade de combustível líquido defeituoso - populações de resíduos, óleo de baixa qualidade, etc. - o uso de queimadores de ferro fundido do tipo mais simples terá um grande efeito.

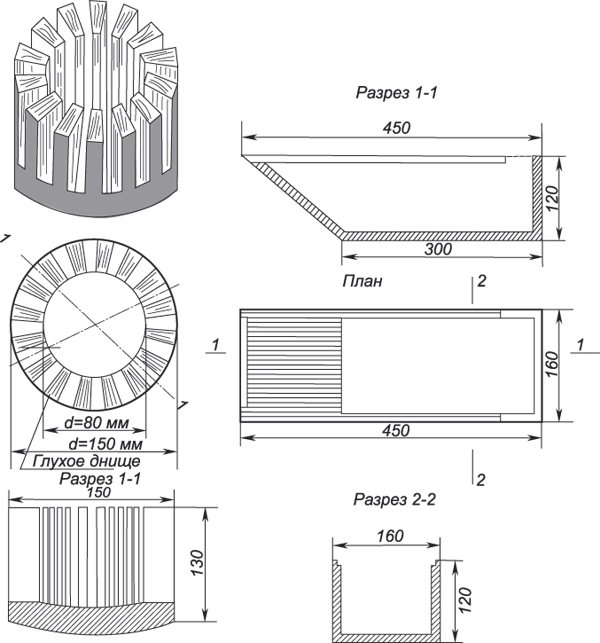

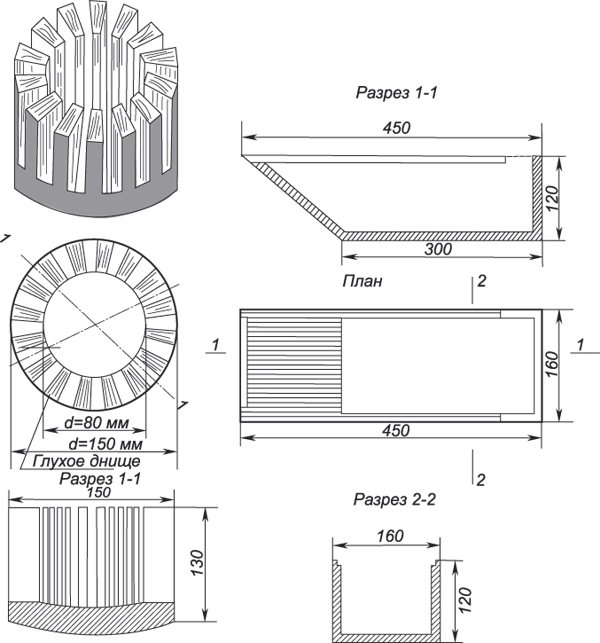

O primeiro tipo de queimadores (Fig. 1) é um copo redondo de ferro fundido com 16 orifícios longitudinais de baixo para cima. A altura do queimador é de 18 centímetros, o diâmetro externo é de 15 centímetros, as paredes têm 3,5 centímetros de espessura e o fundo tem 6 centímetros de espessura.

Queimadores deste tipo são instalados em um soprador especial de ferro fundido com 45 centímetros de comprimento na parte superior, 30 centímetros na parte inferior, 16 centímetros de largura e 12 centímetros de altura (Fig. 2). A face frontal faz um ângulo com a parte inferior do soprador. A espessura das paredes e fundos é de 1 centímetro. As paredes superiores têm quartos de meio centímetro, nos quais o queimador é instalado com o fundo.

O soprador e o queimador são instalados separadamente no orifício do forno. O recuperador deve ter apenas um orifício de combustão. Se o queimador for instalado no queimador durante a queima de tijolos, telhas ou cal, deve-se fazer uma câmara de combustão dentro do queimador, como no forno (veja o diagrama de instalação abaixo). A largura do orifício ou câmara de combustão não deve ser superior a 6 centímetros maior que o diâmetro do queimador, de modo que não haja mais de 3 centímetros de espaço entre a parede do queimador e a parede da parede do orifício de combustão ou câmara em cada lado. O comprimento da fornalha ou câmara de combustão deve ser tal que um soprador de ferro fundido possa caber livremente. A altura da fornalha ou câmara é de 35 a 40 centímetros. A altura da abertura frontal da fornalha ou câmara não é superior a 20 centímetros.

FIG. 1. Burner Ing. Kirillenko (primeiro tipo). FIG. 2. Queimado.

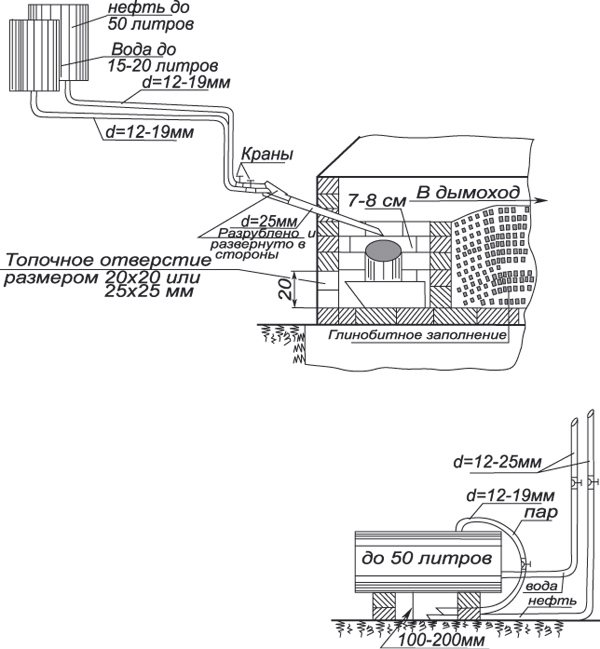

As chaminés de um recuperador normal de sala ou de uma lareira de cozinha com recuperador de ferro fundido não necessitam de substituição. A fornalha de um fogão ou lareira de cozinha pode ser reta (da extremidade) ou lateral, ou seja, com uma volta das chaminés em um ângulo para o lado. O óleo e a água são fornecidos aos queimadores instalados na fornalha ou câmara de combustão através de tubos de gás com um diâmetro de 12-19 milímetros dos tanques, elevados do topo do queimador em cerca de 50 centímetros ou mais. Os tanques podem ser instalados em suportes embutidos na parede, ou em andaimes especiais em postes com travessas e decks. O fornecimento de óleo e água é regulado por plugue ou torneiras de válvula instaladas nas tubulações.

Óleo e água entram em tubos de gás de 25 mm embutidos na alvenaria do orifício ou câmara da fornalha, com um corte e a extremidade superior expandida como um sino.

Tubos em um ângulo que fornecem fluxo livre de óleo e água, sua extremidade inferior é direcionada para o centro do queimador e se eleva acima dele em 7 a 8 centímetros.

Um diagrama da instalação do queimador no orifício do forno com um fogão no topo é mostrado na Figura 3.

Antes do início do forno, o óleo é despejado no queimador. Após 10-15 minutos, quando o queimador esquenta, as torneiras dos tubos de óleo e água são abertas e o forno é ligado, regulando o fornecimento da mistura com o mesmas torneiras.

FIG. 3-4.Esquema de instalação do queimador e queimador a vapor Ing. Kirillenko

Este queimador deu resultados muito bons quando testado na queima de gesso de argila. O consumo de óleo por 1 tonelada de gesso de argila queimada foi expresso em apenas 50 quilogramas. Ao queimar da maneira usual, sem queimador, são necessários 75 kg para queimar 1 tonelada, - uma economia de 25 kg. A chama é obtida com até 1 metro de comprimento.

No seu caso, foram instalados dois queimadores. Para queimar tijolos, telhas, cal, levará até quatro deles. A tiragem é fornecida pelo dispositivo de uma tubulação de altura e diâmetro adequados, se os queimadores forem instalados em um forno com estufa. Instalamos um tubo de metal com 15 centímetros de diâmetro e 2,5 metros de altura - o empuxo foi excelente. O controle de tração é realizado por uma válvula gaveta. Ao queimar tijolos, telhas, cal, nenhuma chaminé é necessária. O download deve ser feito da maneira usual.

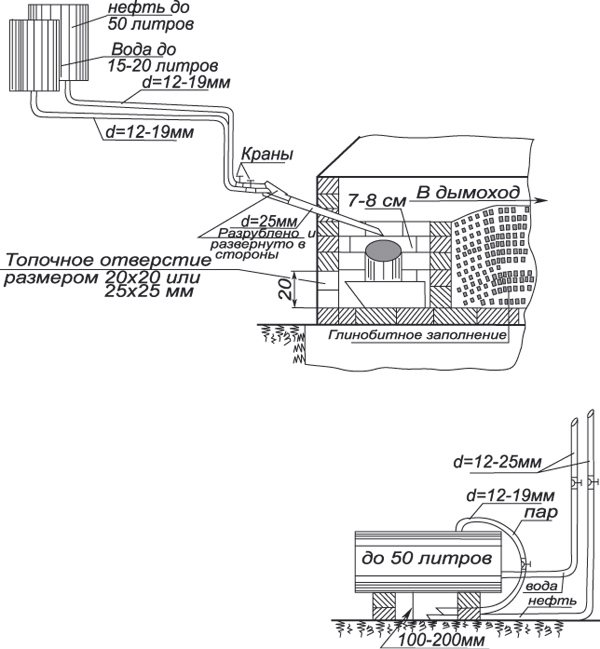

O segundo tipo de queimador (Fig. 4) prevê a utilização de vapor para intensidade de combustão, obtido aqui no forno.

Uma panela de ferro fundido com capacidade de até 50 litros é instalada na fornalha de um forno ou sobre uma almofada, preferencialmente de tijolos refratários, a uma altura de pelo menos 20 centímetros do chão. Da panela, sob seu fundo, há um tubo de vapor com um diâmetro de 12-19 milímetros com uma válvula ou válvula macho.

Um segundo tubo do mesmo diâmetro é aparafusado no fundo da panela, saindo da caixa d'água para o fundo da panela. O terceiro tubo, do mesmo diâmetro, com torneira, sai do tanque de óleo. Antes do início da fornalha, o óleo é colocado sob a caldeira e a água é despejada na caldeira, que é aquecida até ferver, após o que as torneiras dos tubos de vapor e óleo são abertas e a combustão normal começa. O abastecimento de vapor, óleo e água é regulado por torneiras. A combustão, neste caso, é mais intensa e a combustão do combustível é mais completa.

Normalmente, um medidor de pressão, termômetro e medidor de água não são colocados na panela, mas seria bom instalá-los.

Voltar para a seção

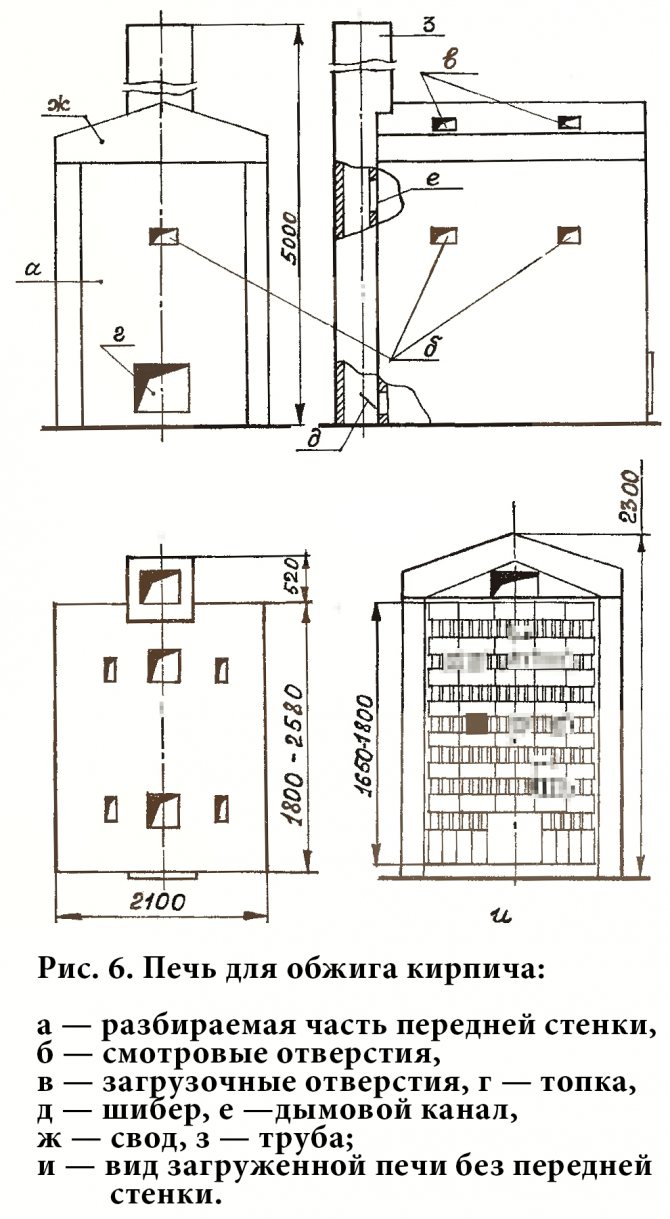

Tipos de olarias

Vários fornos são usados durante a fase de queima. O equipamento de olaria a ser usado na produção depende de vários fatores. O forno de tijolos é um equipamento de processo e um sistema aberto termodinâmico ao mesmo tempo. Processos térmicos constantes ocorrem nele.

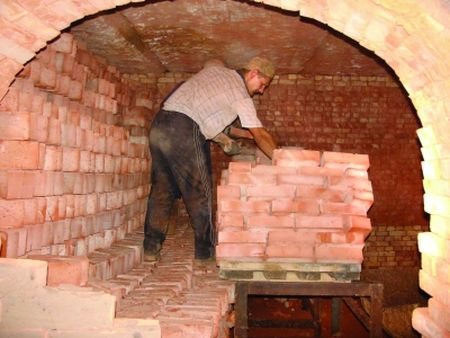

Forno de anel

Forno de tijolo anelar

Um tipo de forno de tijolo é o forno de anel. São esses fornos abobadados os mais amplamente usados na produção de tijolos. Se um forno de tijolo anular não for instalado em uma planta de produção, é aconselhável usá-lo sem telhado. O custo de construção é um pouco mais caro em comparação com os fornos de chão, no entanto, sua manutenção é muito mais conveniente e fácil.

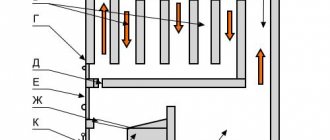

Diagrama de um forno circular para queima de tijolos

A queima de tijolos em um forno anular proporciona um resultado de qualidade significativamente mais alto do que em um forno de piso, e o combustível é consumido várias vezes menos por 1.000 tijolos queimados. Outra vantagem desses fogões é que podem ser acionados com diversos tipos de combustível. Tudo isso influenciou o uso generalizado de fornos de anel.

Forno túnel

Os fornos de túnel estão substituindo os fornos de anel, substituindo-os gradualmente. Cada vez mais grandes fábricas de tijolos os utilizam em sua produção. Nos fornos de túnel, os tijolos movem-se em carrinhos especiais, em contraste com os circulares, onde o tijolo é estacionário e vários regimes de temperatura são passados por ele. O forno túnel para assar tijolos é mais fácil de manter, pois o descarregamento e carregamento do lote de tijolos ocorre fora do forno, onde há condições de temperatura aceitáveis para o pessoal. Além disso, é muito mais fácil mecanizar processos na frente da área de trabalho do que dentro dela. O forno é um túnel com trilhos internos.A queima de tijolos em um forno de túnel ocorre em carrinhos, que ficam um a um ao longo de todo o comprimento do túnel. Após um certo intervalo de tempo, um novo carrinho com tijolos brutos entra no túnel e um carrinho com produtos prontos sai do fundo do túnel.

Túnel de forno de tijolos

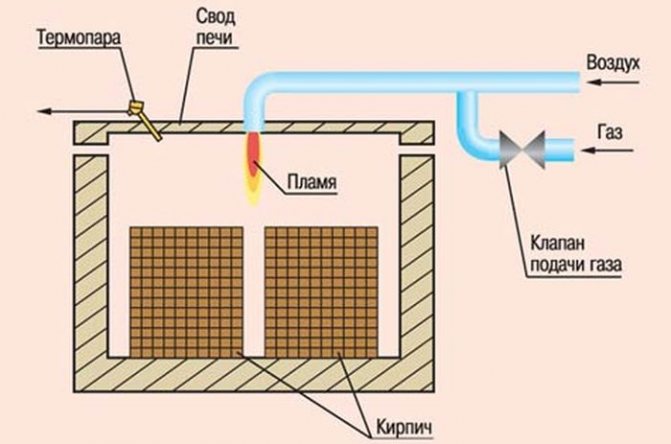

Os fornos podem ser equipados com várias fontes de calor. É possível aquecer os fornos para assar com carvão, óleo. Uma fornalha elétrica ou queimadores a gás estão sendo instalados. A conveniência do serviço e o benefício econômico da produção dependem do tipo de fonte de calor selecionada. Se um forno a gás para queima de tijolos for selecionado para produção, independentemente de ser um forno anular ou túnel, o resultado será de alta qualidade somente se os parâmetros tecnológicos forem observados.

Você pode estar interessado em:

Escolha de uma prensa para a produção de tijolos de Lego.

Que tipo de argila é adequada para a fabricação de tijolos?

Construímos uma fornalha para queimar cerâmica com nossas próprias mãos

O tipo de forno é selecionado com base no número de produtos a serem queimados. Se o volume for pequeno, fazemos um forno 250-300 litros. Para um trabalho maior, você precisará grande fornalha, do tamanho de uma pequena sala.

Instrumentos

Para construir um pequeno forno, você precisa das seguintes ferramentas:

- Ferramentas de chaveiro - para trabalhar com metal. Máquina de soldar, conjunto de chaves, limas, rebarbadora (esmerilhadeira), furadeira, martelos.

- Para trabalhar com tijolos refratários e cerâmicas - martelo de pedreiro, espátula, disco de diamante para rebarbadoras.

- Meios de proteção individual. Um respirador, óculos de proteção, luvas e roupas grossas de algodão são essenciais ao trabalhar com rebarbadoras e lã mineral.

Ordem de serviço

A fornalha consiste em um corpo, queimador, teto, câmara isolada, tampa.

- Habitação. Escolhemos uma caixa de metal retangular se tijolos fireclay ou um barril de metal são usados como forro, se isolamos com lã mineral refratária.

Em uma estrutura cilíndrica, a distribuição de calor é mais uniforme. Soldamos as pernas ao corpo.

- Nós colocamos na parte inferior do forro da estrutura, colocar quatro isoladores de cerâmica de linhas de energia ou tijolos fireclay por borda - eles servirão como postes sobrepostos.

- Estamos revestindo as paredes e o telhado. É melhor colocar tijolos de argila refratária na argamassa. Usamos caulim de alta densidade ou lã de basalto. Torcemos o cilindro de uma folha de algodão em várias camadas para evitar costuras - pontes de perda de calor. Fixe às paredes com um cordão de amianto e botões de cerâmica. As bordas da parte superior do isolamento são enroladas para fora, isso irá selar e isolar por calor as juntas da tampa e do corpo.

- Vamos nos sobrepor nas postagens.

Importante! A sobreposição é frouxamente ajustada às paredes - através das rachaduras o ar quente deve penetrar... A chama não entra em contato com os produtos queimados.

Com um grande peso de produtos, utilizamos alvenaria seca de tijolos refratários para sobrepor, com um peso pequeno - grés porcelanato de tamanhos adequados.

O forno está pronto. É realizado um teste de funcionamento. Se a alvenaria foi usada com tijolos de argila, primeiro a fornalha é seca suavemente.

Nós queimamos tijolos em casa

Se você deixar de lado grandes volumes de produção em fábricas de tijolos e pensar em quantidades menores de produção, então é possível organizar a queima de tijolos de cerâmica em casa. Para queimar um tijolo em pequenas quantidades, você precisará de um barril de metal comum com capacidade de 200 a 250 litros. Anteriormente, é necessário cortar os fundos em ambos os lados.

A queima também pode ser realizada com fogo. Para isso, é necessário cavar um buraco de meio metro de profundidade e instalar um barril acima dele, elevado acima da borda do buraco a uma altura de cerca de 20 cm. Em um local onde não haja fundo inferior, é necessário para adaptar suportes em forma de haste ou grelha metálica.Isso é necessário para que haja uma base para o armazenamento de tijolos dentro do barril.

Após encher o barril com tijolos, cubra sua parte superior com uma tampa para minimizar a perda de calor. A cozedura demora cerca de 20 horas, dependendo da natureza da composição da argila utilizada no tijolo. É possível queimar tijolos com gás, mas como mencionado acima, a rentabilidade econômica depende do tipo de combustível.

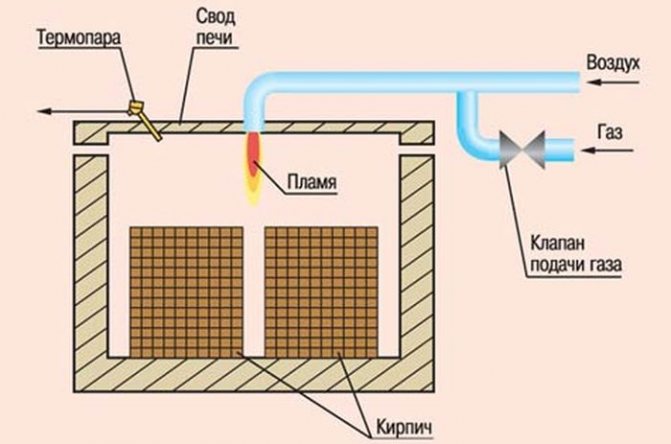

Diagrama de uma fornalha para queima de tijolos com gás

Recomendamos estes artigos:

Quais são as melhores matrizes para os tijolos de Lego comprarem?

Como escolher uma prensa de tijolos manual?

Você pode fazer isso em casa?

Em casa, é possível não só queimar tijolos, mas também fazer materiais de construção artesanais. Porém, com tal processo, o número de blocos de tijolos com defeitos será maior. Materiais excessivamente endurecidos não são recicláveis. Existem 3 tipos de materiais:

- saman - sem ser queimado com a adição de palha;

- tijolo cru;

- queimado.

Para obter um tijolo artesanal, é necessária uma forma de pavimento. Você também pode fazê-lo sozinho. Para isso, são necessários compensados e placas com espessura de 25 mm. A partir desses materiais, os elementos de forma são recortados e conectados com pregos de 5 a 6 mm de comprimento, de modo que o tamanho do futuro bloco de tijolos corresponda ao padrão, ou seja, 250 × 120 × 65. Os tijolos de adobe caseiros são feitos de uma mistura de argila magra e oleosa com adição de palha na proporção de 1: 1: 5, diluída em água até uma consistência homogênea. A solução acabada é colocada hermeticamente em moldes previamente umedecidos e polvilhados com cimento e fechados com uma tampa removível. Após secagem de 7 a 14 dias, o produto acabado é removido. Para obter um tijolo cru, eles fazem o mesmo procedimento, adicionando areia em vez de palha.

Na produção industrial, fornos especiais são usados para queima de argila. Em casa, é adequado um fogão caseiro em forma de barril de metal com um volume de cerca de 200 litros com fundo cortado. Nele são colocados blocos de queima, cobertos por uma tampa de metal e instalados em um forno open-top. Na sua ausência, é montado em pés 20 cm de altura acima da fossa, na qual se faz uma fogueira a 0,5 m de profundidade. Para garantir a temperatura necessária para a queima, o fogo deve ser mantido continuamente por 20 horas. No estágio final do processo, ele é enfraquecido. Após 6 horas, a tampa é removida e o tijolo pode esfriar.

O que você precisa para comprar uma olaria

Se você pensa em abrir um negócio de tijolos cerâmicos, então precisa considerar opções mais sérias do que acender fogueiras no quintal. Se você já decidiu comprar um miniforno de tijolos, então você precisa escolher a opção mais adequada. Vale a pena pensar em quais volumes estão previstos para serem produzidos, pois cada forno tem sua capacidade.

Também um ponto importante é a escolha de um fogão com um tipo de combustível adequado, porque em nossos tempos de rápidas mudanças nos preços da energia, este assunto requer muita atenção. Vale a pena considerar a viabilidade de aquisição de um forno de maior capacidade caso haja planos de aumento de produção.

Quando as dúvidas sobre as principais características forem resolvidas, é necessário escolher a versão adequada do modelo e começar a buscar opções de compra vantajosa. O preço de um forno de tijolos de diferentes revendedores e vendedores pode flutuar, portanto, não há necessidade de pressa. A maioria dos representantes que vendem esses produtos não coloca os preços no domínio público, então você tem que trabalhar duro para encontrar um bom negócio. Mas o resultado da economia pode superar agradavelmente todas as expectativas!

Resultado

No vídeo apresentado neste artigo, você encontrará informações adicionais sobre o tema, que lhe permitirão aprender mais sobre as olarias.Com base nisso, podemos concluir que a fabricação independente de tais produtos requer o desenvolvimento de um projeto técnico específico para um tipo específico de materiais.

Também é necessário usar esses tipos de dispositivos para disparar, que seriam bastante econômicos, eficientes e poderiam produzir uma certa quantidade de produtos em um ciclo. É por isso que os especialistas acreditam que é mais fácil pedir um material pronto do que fabricá-lo para suas próprias necessidades.

klademkirpich.ru