- 1 Projeto de fornos de panificação

- 2 tipos de dispositivos para assar pão

- 3 máquina de fazer pão DIY

O fogão há muito é considerado um dispositivo multifuncional. Em quase todas as casas de campo ou dacha, você pode ver um dispositivo de fogão. Com a ajuda de um fogão, uma casa é aquecida, eles cozinham comida neleassar assados. Hoje, o progresso atingiu o ponto em que você pode ter sua própria padaria em casa. Vamos dar uma olhada mais de perto nos recursos de todos os dispositivos, que são usados para assar pão, e também estudaremos a construção de um forno-lareira com uma padaria com as nossas próprias mãos.

Requisitos para fornos para assar pão

Requisitos básicos para dispositivos destinados a panificação:

- resistência ao fogo;

- aperto;

- isolamento térmico;

- mecânico força;

- lucratividade;

- higiene;

- velocidade de cozimento produtos;

- ergonomia;

- estética.

Materiais para a construção de um recuperador de calor com câmara de cozimento:

- 1 - Tijolo de forno - cerca de 1100 unidades. Se você usar tijolos fireclay, demorará cerca de 150 unidades. (O número de tijolos é dado sem levar em conta os custos de fundação e chaminé).

- 2 - Arame de tricô

- 3 - Limpeza de portas - 3 peças

- 4 - Forno soprador com regulagem de ar

- 5 - Porta da lareira para fornalha 500x500 mm

- 6 - Cordão de basalto - 2 conjuntos

- 7 - Válvula de gaveta em tijolo - 3 peças

- 8 - Grelha com área de trabalho de um ou dois tijolos

Tipos de fornos para assar. Por que a queima de madeira é preferida?

A gama de dispositivos é bastante ampla:

- Padaria de convés. É usado para fazer pão comum e outros doces, na maioria das vezes de centeio e farinha de trigo. Sua estrutura consiste em várias camadas às quais o calor é fornecido.

- Lareira. É utilizado para a preparação de produtos de pastelaria e massa de fermento. É mais freqüentemente encontrado em restaurantes ou fábricas. A característica do design é a presença de lareiras sobre as quais as peças se movem, o que garante um cozimento uniforme.

Foto 1. Lareira modular para pão da série E do fabricante Salva. Equipado com três câmeras.

- Convecção. Cozinha não só produtos de pão tradicionais, mas também peixes e carnes. O dispositivo funciona no princípio da convecção. Ele é usado para fins industriais e domésticos. Muito fácil de operar.

- Túnel. Eles são amplamente utilizados em grandes produções contínuas. Biscoitos, pães, pão. Equipado com sistemas de autolimpeza e alimentação de óleo.

- Forno elétrico de padaria. É o mais econômico e econômico. Concebido para confeccionar uma vasta gama de produtos e cozinhar pratos de peixe e carne. Mantém automaticamente a temperatura ideal de cozimento.

- Rotativo. Projetado exclusivamente para confeitaria. Os principais tipos de massa para tais construções são levedura, congelada e manteiga. O princípio de funcionamento é baseado na circulação rotativa de ar quente.

Foto 2. O processo de carregamento de um lote de pão em um grande forno rotativo do fabricante ENKOMAK.

- Madeira queimando. Os produtos nele impregnados com o aroma da lenha, o que aumenta o custo dos produtos acabados. O mais econômico, resiste às mais altas temperaturas. É considerado amigo do ambiente. Funciona na madeira e tem muitas vantagens.

Benefícios fornos a lenha:

- dando aroma natural fumaça no produto acabado;

- preservação do desempenho no campo na ausência de eletricidade;

- enérgico competitividade.

Em casa, dispositivos elétricos comuns ou de queima de lenha são usados com mais frequência.

Foto 3. Um forno a lenha para assar pão pode ser instalado no quintal, é mais móvel do que elétrico.

Escolha da porta do forno e da porta da câmara de cozimento.

Normalmente, quando me encontro com um cliente para instalar um recuperador de calor, uma das principais perguntas que faço é que tamanho da porta do forno você deseja ver, qual deve ser o tamanho da lareira da máquina de fazer pão, ou seja, se vai cozinhar os alimentos diretamente na lareira, em uma frigideira, churrasqueira ou assadeira, bem como quanto da casa deve ser aquecido no fogão. O elemento principal do forno do qual a maioria das dimensões depende é a porta do forno, quanto maior for, maior deve ser a seção da chaminé, o volume e a altura do coletor de fumaça na fornalha a partir daqui e a altura do toda a fornalha. Se decidir fazer um recuperador com a maior porta possível, como é o caso do LK 300 com dimensões de patamar de 500x500mm e dimensões externas de 600x600 mm e peso de 25 kg, esteja preparado para tratar a alvenaria com a máxima responsabilidade, canais de chaminés insuficientemente espremidos ou canos, estreitamento dos canais de fumaça de verão ao passar pela máquina de fazer pão e a conexão do sanduíche da chaminé ao cano de tijolos, tudo isso pode causar o estufamento do fogão quando a fornalha é acionada com a porta aberta no modo lareira. Além disso, não se esqueça que o volume da caixa de fumaça acima da fornalha deve ser de pelo menos 2/3 do volume da própria fornalha e a seção do tubo deve ser de pelo menos 250x120 mm com seu comprimento do colosso de pelo menos 5 metros, que corresponde Fórmula de cálculo do tubo sueco para lareiras abertas. Se você não tem muita experiência em assentar fornos de tijolos, eu recomendo escolher uma porta de forno menor, por exemplo DE-424-1A (tamanho externo 424 (w) x395 (h) mm, tamanho interno 370x341) ou DV544-2A (490x291 milímetros). Para a porta da câmara de cozimento, o tamanho é menos importante, uma vez que em um modo totalmente aberto ela não aquece (é completamente fechada durante o aquecimento de fluxo da fornalha, e a folga é ligeiramente aberta em 10-20 mm durante aquecimento de soleira), embora esta porta, ao contrário do forno, deva ser necessariamente hermeticamente fechada, por exemplo LK 322 ou LK 324. Quanto à presença ou ausência de vidro nestas portas, esta é uma escolha puramente do cliente, mas posso dizer que se você não limpa constantemente a fuligem das portas, será muito difícil conseguir a transparência total dos vidros, ou seja, falando em termos simples, o vidro vai soltar um pouco de fumaça.

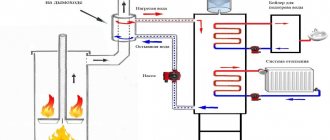

Dispositivo de fogão a lenha

O fogão a lenha deve ter chaminé, o que irá garantir a remoção de gases Sua potência depende do tamanho e do consumo de energia. O fogo atinge o revestimento do próprio aparelho, que emite calor para os alimentos.

Importante! É conveniente não só para a criação de produtos de panificação, mas também para aquecimento instalações.

Os principais elementos do dispositivo:

- elemento de aquecimento;

- janela;

- correia ou transportador para produtos;

- umidificador a vapor;

- chaminé.

Combustível

Principalmente Madeirapressionado paletes, combustível briquetes ou turfa... A vantagem da lenha é a preservação do calor a longo prazo, o suporte a longo prazo do processo de combustão e o respeito ao meio ambiente.

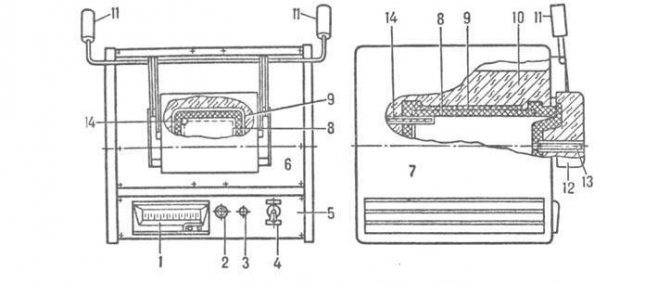

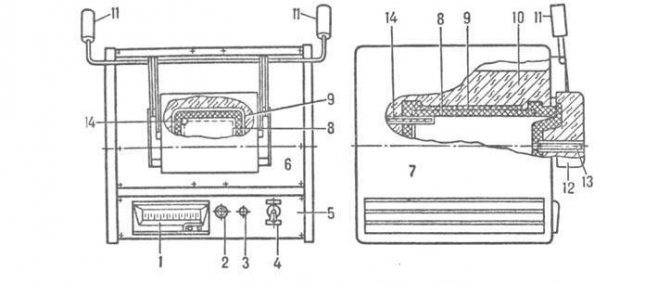

Diagrama padrão de uma mufla elétrica

Como você pode ver na foto abaixo, o circuito da mufla elétrica prevê tanto a injeção de altas temperaturas quanto sua manutenção. Para a operação segura do dispositivo de aquecimento, o excesso de umidade e vapor são removidos. O isolamento dos elementos de trabalho também é executado. O equipamento consiste em:

- Regulador de milivoltímetro (Nº 1).

- Indicadores (Nº 2).

- Fusível (nº 3).

- Switch (No. 4).

- Bloco de controle (nº 5).

- Caixa de aquecimento (nº 6).

- Edifícios (no. 7).

- Mufla de cerâmica (nº 8).

- Elemento de aquecimento (no. 9).

- Camada de isolamento térmico (nº 10).

- Contrapeso (no. 11).

- Portas (nº 12).

- Compartimento do termopar de controle (# 13).

- Abertura para termostato (nº 14).

Diagrama detalhado de um forno elétrico com mufla retangular

Recomendações básicas para escolher

Ao escolher um fogão a lenha, você precisa entender fins de exploraçãoe eletrodomésticos: industrial ou doméstico.

Opte por uma versão mais enxuta e compacta se estiver cozinhando Pela família... É improvável que você precise da quantidade de produtos que, por exemplo, um forno de túnel produz.

Prestar atenção em área da cozinha... Alguns aparelhos ocupam muito espaço devido ao seu tamanho e à possibilidade de ligação a uma chaminé.

Dependendo do tipo de forno, pode cozinhar não só pães, pizzas, tortas e doces, mas também primeiro, segundo prato, peixe ou carne.

Tipos de fabricantes de pão

Foto de um forno para assar

Os fornos de padaria são divididos em um número bastante grande de modelos, cada um com suas próprias características.

Neste caso, a classificação principal dos fornos de panificação é realizada de acordo com vários critérios.

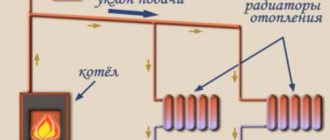

- Sistema de aquecimento do forno. Dependendo do tipo de sistema de aquecimento da superfície de trabalho usado, os fornos de cozimento são:

- Com recuo direto na superfície. Estes são fogões a lenha;

- Dispositivos que não possuem recuo direto na superfície de aquecimento do forno. Esta categoria inclui modelos de forno de óleo térmico.

- O princípio da transferência de calor no forno. Para criar produtos de panificação, um princípio diferente de entrega de calor às superfícies de trabalho pode ser usado:

- Através de tubos de radiação e aquecimento;

- Através dos gases combustíveis ou do ar quente que circula no interior do forno. Estes são fornos de convecção.

- Projetos de canais de fornalha. As panificadoras também são classificadas de acordo com o tipo de canal. Eles podem ser:

- Com alta resistência térmica. Esses fornos de pão têm paredes de tijolo ou cerâmica. Durante sua construção, uma certa ordem é observada;

- Com pouca resistência. Esta categoria inclui fornos cujas paredes são feitas de chapas de aço. Este recurso é diferente na máquina de fazer pão elétrica básica.

- O combustível usado para a máquina de pão. Aqui está a mais ampla gama de opções de forno de cozimento, pois existem muitos tipos diferentes de combustíveis que podem ser usados para criar produtos de panificação:

Foto de um forno para assar

- Combustível líquido;

- Gás;

- Eletricidade;

- Lenha;

- Carvão, etc.

- Método de carregamento de produtos assados. Todos os fornos estão equipados com uma câmara para a colocação de produtos de panificação em seu interior. Ao mesmo tempo, o carregamento nas câmaras do forno para fazer pão é diferente:

- Fogão de chão. Este forno tem vários pisos, em cada um dos quais existe um tabuleiro com tabuleiros para pão e pastelaria. Os andares podem ter paletes fixos ou deslizantes. A última opção é mais conveniente se o descarregamento do pão acabado for feito manualmente;

- Fogão de túnel. São câmaras compridas o suficiente para assar, por onde passam as peças de trabalho. Projetado para uma grande quantidade de pão carregado, o que permite o preparo rápido de porções impressionantes de produtos de panificação. Métodos de carregamento como este são relevantes para grandes padarias;

- Fornos rotativos. Baseado na rotação de paletes com produtos de panificação. Os fornos rotativos possuem uma grande área útil, que permite cozinhar grandes quantidades de pão ao mesmo tempo.

Requisitos para fabricantes de pão

Um forno de panificação deve atender a certos requisitos para atender às necessidades do fabricante.

- Capacidade do fogão. Se este for um forno para uma padaria que fornece produtos de panificação para todo um distrito ou cidade, o equipamento deve fornecer a capacidade de carregar simultaneamente um grande número de pastilhas de pão. O forno tradicional russo permite assar vários pães de uma vez, o que é suficiente para o consumo doméstico.

- Altura da câmera. Um fogão elétrico, a gás ou a lenha deve ser equipado com câmaras suficientemente altas. Isso se deve ao fato de que a maioria dos tipos de pão começam a crescer quando assados.Se a câmara for baixa, o pão simplesmente baterá no teto, queimará ou assumirá uma forma irregular.

- Elementos de aquecimento autônomo para fogões. Além disso, para uma melhor cozedura com as próprias mãos, é preferível equipar o forno com dois elementos de aquecimento independentes - superior e inferior. Assim, o cozimento ocorrerá de maneira uniforme, e o usuário poderá controlar o grau de torrefação dos produtos.

- Função de geração de vapor. Ao assar em casa com as próprias mãos, para o qual costuma ser usado um forno russo ou um forno comum, a questão da geração de vapor não desempenha um grande papel. Mas nas oficinas de produção, a ausência de tal função leva ao fato de que a crosta superior seca, fica coberta de rachaduras e queima. Com isso, a apresentação se perde, os produtos assados podem ser rejeitados e, portanto, o fabricante perderá dinheiro. Para evitar isso, é necessário adquirir máquinas de fazer pão com função de vapor.

- Temperatura de aquecimento - pelo menos 300 graus. Os modernos fornos domésticos estão equipados com termostatos que permitem cozinhar alimentos em diferentes condições de temperatura. Os requisitos para fabricantes de pão são ligeiramente maiores. A maioria dos produtos assados são cozidos em temperaturas de 300 graus Celsius. Mas, para certas receitas e tipos de pão, pode ser necessária uma temperatura de 400-500 graus. Nem todas as máquinas de fazer pão são capazes de fornecer esse aquecimento, mas sem ele, assar simplesmente não funcionará. Portanto, na hora de comprar o equipamento, verifique qual a faixa de temperatura que ele possui e se ele pode implementar as receitas que você planeja utilizar na produção de assados.

[1] Convecção - o fenômeno da transferência de calor em líquidos ou gases por fluxos de matéria. Ela surge sob a influência da gravidade devido à diferença na densidade da matéria em áreas com temperaturas diferentes.

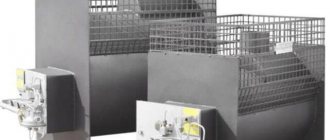

Aquecimento os elementos

Os elementos de aquecimento em espiral ou em zigue-zague são feitos de arame e os elementos de aquecimento em zigue-zague são feitos de fita (Fig. 1-5). Os elementos de aquecimento em zigue-zague de grande seção transversal e resistência mecânica são instalados nas paredes e na abóbada por meio de fechos especiais feitos de materiais resistentes ao calor, os elementos de aquecimento de fundo são colocados diretamente sobre a pedra ou tijolos da lareira. Além disso, os elementos de aquecimento são feitos em estruturas de cerâmica de vários formatos (2) ou se encaixam nas ranhuras do forro (3). Em fornos com aquecedores elétricos e banhos de sal com uma temperatura operacional de até 600 ° C, elementos de aquecimento tubulares - elementos de aquecimento são usados (Fig. 1-6). O elemento tubular de aquecimento consiste em uma espiral de nicrômio (2), que está localizada em um tubo feito de liga resistente ao calor (1). No espaço entre a parede interna do tubo e a bobina é triturado o óxido de magnésio cristalino (periclase), ou quartzo em pó (3), que possui baixa condutividade elétrica e boa condutividade térmica. O elemento de aquecimento tubular está equipado com cabos (5) e isoladores (4). Em fornos com temperaturas de operação acima de 1100 - 1150C, são usados elementos de aquecimento não metálicos, que são feitos, por exemplo, de carboneto de silício (carborundum). Elementos de aquecimento de grafite, carbono, molibdênio e tungstênio também são usados. O uso de elementos de aquecimento de molibdênio e tungstênio só é possível em uma atmosfera protetora.

Consumo aproximado de energia de fornos elétricos:

- fornos de câmara de 8 a 160 kW;

- fornos de eixo de 25 a 160 kW;

- fornos de câmara de 20 a 1000 kW para secagem de produtos elétricos;

- fornos de tambor de 10 a 150 kW;

- fornos empurradores de 90 a 270 kW;

- fornos empurradores de 750 a 1100 kW com câmaras de resfriamento;

- de 6 a 800 kW de fornos transportadores;

- fornos transportadores de até 1400 kW com câmaras de resfriamento.

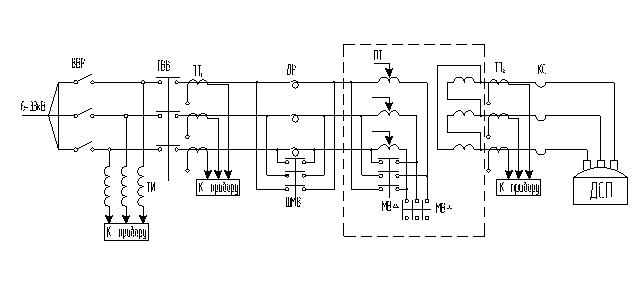

Diagrama elétrico simplificado do forno de resistência (Fig. 1-11):

Lista de elementos do circuito elétrico do forno de resistência:

F1 - disjuntor automático para elementos de aquecimento do forno KM1 - contator para elementos de aquecimento do forno T - autotransformador B - sensor de temperatura F2 - interruptor automático para a porta do forno elétrico KM2 - contator para o acionamento elétrico da porta do forno (abertura) KM3 - contator para acionamento elétrico da porta do forno (fechamento) Y - freio eletromagnético F3 - disjuntor de controle do forno S1 - botão de acionamento elétrico da porta da estufa (parar) S2 - botão de acionamento elétrico da porta do fogão (abertura) S3 - botão de acionamento elétrico da porta da estufa (fechamento ) S4 - interruptor de limite da porta da estufa (acionado quando a porta está totalmente aberta) S5 - interruptor final da porta da estufa (acionado quando a porta está totalmente fechada) M - motor de acionamento da porta da estufa TRS - dispositivo de controle de temperatura S6 - interruptor do modo de operação (automático- off-manual) KA - elemento de aquecimento contator relé intermediário H1 - lâmpada de sinalização (temperatura excedida, ou n aumento de temperatura controlado) H2 - lâmpada de sinalização (elementos de aquecimento ligados) H3 - lâmpada de sinalização (elementos de aquecimento desligados) R1, R2, R3 - resistores adicionais de lâmpadas de sinalização

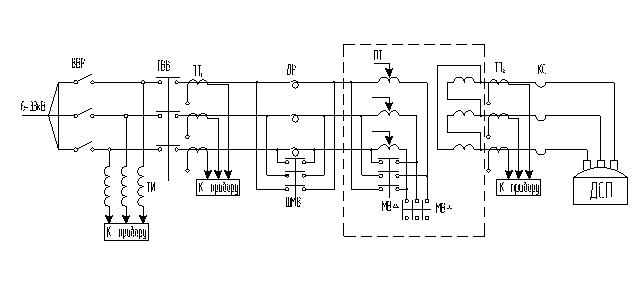

Diagrama elétrico de fornos a arco, elementos de equipamento

A Figura 1.7 mostra o diagrama da fonte de alimentação de um forno de fabricação de aço a arco.

Diagrama da fonte de alimentação do cartão

PT - transformador de forno; VVR - chave seccionadora de alta tensão; GVV - chave principal de alta tensão; ТН - transformador de potencial; TT1 e TT2 - transformadores de corrente; ShMV - interruptor de óleo de derivação; MVΔ, MV - disjuntores de óleo; KS é uma rede curta.

Chave seccionadora de alta tensão (VVR) - serve para desconectar o forno elétrico dos barramentos de alta tensão durante o período de reparo do forno, equipamentos mecânicos e elétricos.

A tensão do quadro de alta tensão através da linha (circuito de alimentação) é fornecida à subestação do forno, que abriga o transformador abaixador do forno e o equipamento elétrico auxiliar.

O circuito de comutação do forno elétrico fornece:

- medição de eletricidade ativa e reativa do lado alto do transformador do forno;

- medição de potência ativa;

- medição de tensão no lado alto e baixo do transformador do forno;

d) sinalização da posição da chave de alta tensão e sinalização de alerta de temperatura excedendo a temperatura do óleo do transformador do forno e acionamento do relé de gás. A alimentação DC dos circuitos de sinalização e controle é realizada a partir de uma fonte de alimentação do tipo BPN - 1002, instalada separadamente.

A corrente reduzida para 407 V é fornecida diretamente ao forno elétrico. A intensidade da corrente nesta seção do forno elétrico é de até 28,4 kA, como resultado das quais perdas de energia significativas ocorrem na seção do transformador do forno até os eletrodos. Para reduzir essas perdas, a subestação do forno é trazida o mais próximo possível do forno, e a seção do circuito do transformador aos eletrodos é feita a mais curta possível (rede curta).

Assim, o circuito elétrico do cartão inclui os seguintes equipamentos:

- transformadores abaixadores com bobinas embutidas, que servem para aumentar a resistência indutiva da rede e melhorar as condições de arco.

- uma curta rede conectando os terminais secundários do transformador com os eletrodos do forno.

- equipamentos de comutação, medição e proteção, fios de alta e baixa tensão.

Transformador de forno. Serve para converter eletricidade de alta tensão em energia de baixa tensão. Os transformadores de forno abaixador, devido às condições especiais de operação, são caracterizados por uma série de recursos:

- alta corrente nominal no lado de baixa tensão;

- aumento da resistência indutiva dos enrolamentos, necessária para limitar a força das correntes de curto-circuito não mais do que 3,5 A / mm2 múltiplos em relação à força da corrente nominal, uma vez que os fornos siderúrgicos operam com frequente curto-circuito dos eletrodos à carga quando o arco é aceso e a carga colapsa durante o período de fusão;

- aumento da resistência mecânica de fixação de enrolamentos e ramificações, projetada para picos freqüentes de correntes e curtos-circuitos;

- a capacidade de regular a tensão sob carga em uma ampla faixa.

O transformador consiste em três enrolamentos de alta tensão feitos de fio de cobre de seção transversal relativamente pequena e três enrolamentos de baixa tensão feitos de barramentos de grande seção transversal.

O enrolamento primário tem um número de derivações com diferentes números de voltas, o que permite alterar a relação entre o número de voltas dos enrolamentos primário e secundário e o valor da tensão secundária. Todos os seis enrolamentos são montados em três núcleos interconectados (circuitos magnéticos). O núcleo magnético do transformador (esqueleto do transformador) é carregado a partir de placas de aço laminadas a frio com espessura de 0,35 mm. O enrolamento do transformador é concêntrico. O primeiro na haste é o enrolamento BT, feito de um parafuso bidirecional feito de condutores de cobre com isolamento de papel. As tomadas do enrolamento HV do reator são feitas de um cabo de cobre flexível. Para evitar torções e quebras no ponto de conexão com o switch, as curvas são terminadas com conexões flexíveis (amortecedores).

O núcleo do transformador com enrolamentos é colocado em uma caixa hermeticamente fechada cheia de óleo de transformador. O óleo é um bom isolante elétrico e possui ótima condutividade térmica, o que permite que o calor seja retirado das bobinas e do núcleo do transformador. O transformador aquece devido às perdas de potência devido à resistência ativa dos enrolamentos de cobre e à reversão da magnetização do núcleo.

Acima do transformador há um tanque de expansão conectado a ele, que contém uma reserva de óleo. Isso garante que todo o volume do transformador seja constantemente preenchido com óleo e a superfície de contato do óleo com o ar seja reduzida. Em caso de dano ou exposição dos enrolamentos, o óleo se decompõe com a liberação de gás. O aparecimento de gases no transformador é sinalizado por um relé de gás instalado na parte superior do tanque do transformador. O relé de gás dá um sinal de alerta quando uma pequena quantidade de gases aparece - produtos da decomposição do óleo. Para limitar a intensidade das correntes de curto-circuito, um indutor é embutido no transformador, que é ligado e desligado por um contator de bypass especial.

Um transformador de corrente é instalado para alimentar o circuito de proteção, controle e medição, bem como o regulador de potência do arco. O transformador do forno também é equipado com dispositivos de controle de nível de óleo e temperatura. Para proteger os enrolamentos de trabalho e o dispositivo de manobra de sobretensões induzidas do lado do enrolamento de alta tensão, são instalados pára-raios de válvula no transformador.

Dispositivo para comutação de etapas de tensão. Projetado para uma mudança gradual na potência liberada nos arcos. A regulação da potência é realizada comutando o circuito de conexão dos enrolamentos primários do transformador (de "estrela" para "delta" e vice-versa).

A comutação das etapas de tensão do transformador (PSN) é realizada remotamente. A PSN deve ser realizada com a chave de alta tensão desligada, para a qual o circuito de controle da PSN prevê um bloqueio, o que exclui a possibilidade de operação da chave quando a chave está ligada.

O controle PSN também pode ser realizado manualmente por meio de uma alça localizada no mecanismo de acionamento.

Throttle. Serve para limitar os surtos de corrente de curto-circuito operacional e estabilizar a queima do arco durante o derretimento da carga.Durante o resto dos períodos de fusão, quando o forno está operando em metal líquido, o modo elétrico é relativamente silencioso. O afogador é interligado com um interruptor de derivação de óleo. O valor da resistência indutiva relativa é de 10%. Para que a indutância do estrangulamento não diminua com o aumento da corrente, o estrangulamento é feito com baixa indução no núcleo de aço e é embutido no transformador. O enrolamento estrangulador, junto com o núcleo e o enrolamento do transformador, é imerso em óleo.

Interruptor de óleo de derivação. Desconectores, uma chave liga / desliga e um cabo de alta tensão são aplicáveis para o fornecimento do quadro de distribuição de alta tensão ao transformador do forno. Além dos seccionadores instalados no circuito de alimentação, por motivos de segurança, está prevista a instalação de seccionadores de aterramento.

Interruptor de alimentação. No circuito de alimentação do forno elétrico, duas chaves de alimentação trifásicas são instaladas. Uma chave está localizada no quadro de distribuição de alta tensão na linha de saída que alimenta o forno. Serve para desligar o forno em modos de emergência, ou seja, em caso de curto-circuito, quando a intensidade da corrente ultrapassa os valores permitidos, com sobreaquecimento do transformador, violenta evolução de gás no transformador (circuito de volta) e outros casos semelhantes.

A segunda chave de operação, localizada nas imediações do forno, serve para seu desligamento remoto na passagem do circuito "triângulo" para o "estrela", no final da fusão, retirando a escória, carregando os materiais com uma ponte rolante. Enquanto a alta confiabilidade é exigida da chave que desliga o forno em modos de emergência, alta durabilidade é exigida da chave de operação junto com a confiabilidade.

A proteção de sobrecorrente é realizada em três relés de corrente e um relé de tempo. Com tal configuração de proteção, no caso de curto-circuitos operacionais (SC), após os relés de corrente operarem com um atraso de 7–8 segundos, um sinal sonoro é dado e, em seguida, após 10 segundos, a chave de operação é desligada.

Os desligamentos de emergência do disjuntor, além do desligamento durante curtos-circuitos operacionais de longa duração, também ocorrem quando o relé de gás do PT é acionado, quando o forno é inclinado, quando o PSN PT é operado e quando a chave da siderúrgica é girada desligado, o que permite que a chave de alta tensão seja ligada.

O interruptor no dispositivo de distribuição complexo permite operações frequentes e serve tanto para ligar e desligar o forno elétrico e para desligar o forno elétrico durante sobrecargas prolongadas do transformador do forno por corrente e outras condições de emergência da instalação. Quando um dispositivo de distribuição complexo com uma chave operacional está localizado próximo ao forno elétrico, a proteção contra curtos-circuitos de emergência no lado de alta tensão do PT é fornecida por outra chave localizada na subestação da oficina no alimentador que alimenta o forno elétrico. Quando o quadro de manobra complexo está localizado na subestação da oficina, o interruptor operacional protege simultaneamente contra curtos-circuitos de emergência no lado de alta tensão do alimentador do forno elétrico, desde que o quadro de manobra complexo seja verificado quanto a estabilidade dinâmica, térmica e energia de desligamento permissível.

Aterramento do forno elétrico. O dispositivo de aterramento é feito de forma comum para instalações de alta e baixa tensão. Dispositivos de aterramento naturais de estruturas metálicas e outras estruturas que tenham uma conexão confiável ao solo, bem como bainhas de cabos e seus condutores zero são usados como dispositivos de aterramento.

Desconectores de ar. Eles servem para desconectar e aterrar um forno elétrico, em cuja linha serão executados trabalhos de reparo. A desconexão dos disjuntores e o aterramento da unidade são realizados com o interruptor de energia desligado.Nas posições ligada e desligada, as facas são travadas com um gancho especial, que exclui a abertura ou fechamento espontâneo