Tipos de válvulas de controle

Devido às suas características de design, as válvulas de controle são muito semelhantes às válvulas de fechamento. Portanto, esses elementos costumam ter o mesmo nome de marca. Dispositivos reguladores são divididos em 2 tipos:

- reduzindo, que funciona para reduzir a pressão do meio de trabalho;

- desligamento e regulagem.

Agora, sobre os tipos de válvulas de controle. O tipo mais comum é considerado as válvulas de controle, que também são divididas em várias subespécies:

- postos de controle;

- canto;

- mistura, com um design de três vias.

Os demais tipos de dispositivos de controle incluem válvulas de fechamento e controle, reguladores de pressão de ação direta e reguladores de nível.

Todos esses dispositivos são descritos em mais detalhes abaixo.

Drene e válvulas de segurança.

Dispositivos de segurança e válvulas de drenagem para reduzir automaticamente a pressão em vasos fechados quando atinge um limite perigoso. Essas válvulas são utilizadas em uma ampla variedade de dispositivos técnicos, desde cafeteiras, potes de pressão e sistemas de aquecimento de caldeira a usinas de energia, onde as pressões chegam a 30 MPa, e sistemas hidráulicos de potência, onde as pressões podem chegar a 70 MPa. Há uma certa diferença entre válvulas de segurança e válvulas de drenagem. A válvula de segurança é um tipo especial de válvula de drenagem do tipo mola que é projetada para abrir momentaneamente a fim de liberar uma grande quantidade de vapor ou gás de uma vez e, em seguida, fechar novamente de forma abrupta. Válvulas de drenagem são usadas para se comunicar com a atmosfera em sistemas líquidos e válvulas de alívio em sistemas de gás e vapor de alta pressão.

A válvula de drenagem abre ligeiramente quando a pressão no vaso atinge um valor definido (baixo) e aumenta lentamente a liberação de fluido conforme a pressão aumenta. A válvula de drenagem é normalmente usada onde não é desejável ou necessário liberar grandes volumes de fluido de trabalho.

Características da operação de válvulas de controle

As válvulas de controle, conforme mencionado anteriormente, estão entre os tipos mais comuns de dispositivos de corte. Sua principal função é alterar a pressão do meio que passa por um determinado sistema de dutos. Escopo desses dispositivos:

- sistemas de encanamento;

- sistemas de abastecimento de gás;

- rodovias projetadas para movimentar derivados de petróleo e substâncias gasosas.

O material utilizado para a fabricação dessas conexões pode ser variado: latão, ferro fundido, aço, ligas de alta liga. A escolha de uma versão específica depende do sistema de tubulação e do ambiente nele.

Todas as válvulas de controle são divididas em 2 tipos, dependendo das características de seu trabalho:

- com acionamento manual, onde o controle é realizado por meio de um volante especialmente embutido que, se necessário, deve ser girado com as próprias mãos. Para tubos com grandes parâmetros, esta opção praticamente não é utilizada, pois colocar o regulador em funcionamento requer esforços significativos;

- com controle automático, onde o trabalho é realizado por acionamento hidráulico, pneumático ou elétrico embutido. Para garantir a operação oportuna do obturador, o dispositivo de regulação inclui sensores que medem a pressão existente no sistema.

Também existe uma classificação de válvulas de controle, dependendo de sua forma:

- os pontos de verificação são instalados em um duto reto e não afetam a direção do meio de forma alguma;

- angular muda a direção do meio e, portanto, da própria tubulação em 90;

- os tubos de mistura incluem em seu design 3 tubos ramificados, que são dois meios de trabalho em um fluxo conjunto.

Características e benefícios

- Simplicidade de design.

- Perda de pressão excepcionalmente baixa em altas taxas de fluxo.

- Precisão de regulação em taxas de fluxo baixas para todos os diâmetros.

- Adequado para todos os líquidos naturais, água do mar, efluentes industriais.

- Grande variedade de materiais, revestimentos e tipos de diafragma.

- Todos os modelos de válvula podem ser usados para uma variedade de funções de controle ao usar reguladores Dorot Pilot.

- baixa sensibilidade a defeitos na área de vedação (o diafragma é flexível e compensa esses defeitos).

- O diafragma não é direcionado e, portanto, não pode permanecer aberto ou emperrar em qualquer posição.

- Um filtro integrado com descarga automática na linha de controle elimina a necessidade de filtros externos.

- Tamanhos de válvula de 20 a 700 mm, pressão de trabalho de 0,2 a 25 AT.

- Todos os modelos são certificados pelo GOST-R.

O princípio de operação das válvulas de corte e controle

O principal objetivo das válvulas de controle de parada é controlar o meio de trabalho na tubulação e alterar sua taxa de fluxo. Esta válvula de controle pode ser usada nos seguintes sistemas:

- redes de abastecimento de água quente e aquecimento;

- pontos de aquecimento central e individual;

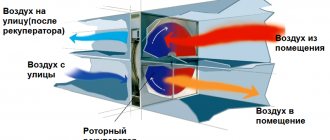

- sistema de ventilação.

Para cada uma das condições, existe um determinado tipo de atuação e o material utilizado.

As válvulas globo são dispositivos de controle universal. Isso se deve ao fato de que eles não apenas controlam a vazão do meio usado na tubulação, mas também realizam uma função de desligamento que pode interromper completamente o fluxo.

Considere o princípio de funcionamento das válvulas de fechamento e controle: dentro do corpo, o elemento de fechamento se move devido à rotação da haste, que é acionada com a própria mão ou com o auxílio do acionamento fornecido. Uma característica desse regulador é a presença de uma vedação, pela qual, quando a haste é abaixada, o sistema fica totalmente vedado.

As válvulas de bloqueio e controle apresentam uma série de vantagens, sendo as mais importantes a facilidade de uso e manutenção e a confiabilidade na operação. A instalação de dispositivos de regulagem é possível não apenas em dutos padrão, mas também em rodovias com ângulos e curvas fora do padrão. Além disso, costumam ser usados para trabalhar em ambientes agressivos.

Projeto da válvula e princípio de operação

O princípio de funcionamento de uma válvula de corte é literalmente "cortar" a passagem posterior do conteúdo dos tubos em situações de emergência. Esta unidade foi projetada de forma a ser acionada instantaneamente quando exposta ao operador ou em modo automático.

O melhor exemplo desse tipo de projeto de válvula de isolamento é a válvula de isolamento descartável. O dispositivo de tal unidade prevê a presença de quatro componentes principais:

- a parte superior da válvula, equipada com uma "sede" especial para a instalação de um dispositivo de corte;

- um sistema de abordagens nas partes laterais da unidade para fluxo rápido de fluido;

- peça central da válvula;

- elemento de base com almofada de absorção de umidade para evitar vazamentos e condensação.

Um design tão simples e ao mesmo tempo confiável permite que você bloqueie com eficácia o fluxo de conteúdo nos tubos. As áreas prioritárias de uso de válvulas de corte são os sistemas de filtração e purificação de água. As emergências frequentes nestes circuitos tornaram-se o principal ímpeto para o desenvolvimento de válvulas deste tipo.

Reguladores de pressão de ação direta

Um regulador de pressão de ação direta é necessário para manter automaticamente a pressão diferencial necessária em uma das seções do sistema.

Esta válvula de controle é dividida em 2 tipos:

- para você mesmo;

- depois de mim.

O regulador de pressão consiste em um corpo, uma válvula de sede dupla, uma tampa completa com uma caixa de empanque, um mecanismo de carga e um atuador tipo diafragma.

Uma característica do projeto de tais válvulas de controle é a presença de duas válvulas ao mesmo tempo em uma haste. Este recurso é necessário para equilibrar o indicador de pressão do meio de trabalho na válvula e, consequentemente, na haste.

Ambos os tipos de reguladores diferem um do outro apenas na localização das válvulas em relação às sedes. As válvulas de controle "depois de si" sob a influência da pressão do mecanismo de carga, graças às válvulas, formam uma passagem nas sedes. A essência da operação deste dispositivo regulador é bastante simples: quando o meio de trabalho entra nele, a área de fluxo está no estado aberto, então ele passa por ela para o duto. Lá ocorre um aumento no indicador de pressão, que se move ao longo do tubo de impulso até a membrana e cria uma carga para a haste na direção oposta ao efeito da carga colocada na alavanca. Ao atingir uma força maior que a força da carga, o movimento da haste será direcionado para baixo e as válvulas fecharão os orifícios no corpo.

Ao ajustar tal válvula de controle a um determinado indicador de pressão, é necessário selecionar o tamanho da carga e sua localização na alavanca.

A diferença entre o princípio de funcionamento das válvulas de controle "para si" do tipo anterior em válvulas fechadas sob a influência da carga existente. Quando a pressão no sistema aumenta, então ela é transmitida através do tubo de impulso para o diafragma e, portanto, uma força é criada na haste na direção oposta à ação da carga. Isso leva à abertura das válvulas, o que, subsequentemente, leva à retirada do meio de trabalho atrás delas. Isso significa que a pressão no sistema começa a diminuir.

Reparo de válvulas de controle e desligamento

O reparo das válvulas de controle e desligamento é realizado somente após sua remoção da tubulação de processo. São permitidos pequenos reparos da válvula no local, estes são:

- Empacotamento de glândulas;

- Retirar as tampas das válvulas para verificar os elementos internos do regulador.

Registro de um pedido - uma licença para reparo, trabalho perigoso com gás, desligamento de válvulas de controle com válvulas de corte, liberação de pressão residual em uma seção desconectada da tubulação, bem como preparação (descarga, vaporização) da válvula para reparo é realizado por pessoal tecnológico. A desmontagem e instalação da válvula para reparo são realizadas pelo serviço do mecânico-chefe.

Não afrouxe ou aperte a porca da gaxeta em uma válvula de controle que não esteja fechada.

Realização de operações de carga e descarga de acordo com os requisitos das normas de segurança industrial e proteção do trabalho.

As operações de carga e descarga devem ser realizadas sob a orientação de um capataz ou de um trabalhador experiente responsável especialmente designado.

Antes de começar a trabalhar, você deve:

- vestir macacão, calçado especial e outro EPI;

- inspecionar o local de trabalho, iluminação, etc.;

- comunique os perigos detectados ao contramestre ou ao responsável.

O local de trabalho não deve conter pessoas com restrições à movimentação de objetos pesados. O peso máximo permitido da carga ao alternar o levantamento e o movimento com outro trabalho não deve exceder:

- para mulheres -10 kg;

- para homens - 50 kg.

Na movimentação de pesos acima de 50 kg, o trabalho deve ser realizado mecanicamente (guincho, telpher, viga guindaste, carregadeira, manipulador guindaste, talha (torre))Para realizar operações de estilingue (amarrar, enganchar, prender, pendurar no gancho da máquina, colocar na posição projetada e desacoplar) carga durante a produção de trabalho com máquinas de elevação, são permitidos trabalhadores especialmente treinados - atiradores com certificado para o direito para realizar essas obras.

Mau funcionamento de atuadores pneumáticos com atuadores de diafragma de mola.

1. Com uma mudança suave na pressão do ar comprimido na cavidade da membrana do atuador, a haste e o obturador do corpo regulador de sede simples ou dupla se movem em solavancos.

| Razões possíveis | Métodos de solução de problemas |

| Desaceleração da haste na caixa de empanque do corpo regulador devido à falta de lubrificação ou aperto inadmissivelmente alto da caixa de empanque | Aplique lubrificante no dispositivo da caixa de espanque usando um lubrificador e, se isso não levar aos resultados desejados, afrouxe cuidadosamente a porca da caixa de espanque, certificando-se de que nenhuma substância vazando penetre na caixa de espanque. |

2. Uma substância fluente (líquido, vapor, gás) penetra pela caixa de espanque.

| Razões possíveis | Métodos de solução de problemas |

| Lubrificação insuficiente, embalagem solta, embalagem de baixa qualidade | Adicione graxa, aperte a porca da caixa de espanque, troque a porca da caixa de espanque, troque a gaxeta da caixa de espanque |

3. Quando a pressão do ar comprimido na cavidade do diafragma do atuador muda do valor mínimo para o máximo, a haste e o obturador do corpo regulador de sede simples ou dupla não se movem completamente de uma posição extrema para outra.

| Razões possíveis | Métodos de solução de problemas |

| A mola do atuador do diafragma foi comprimida mais do que deveria durante o ajuste e, portanto, para superar as forças desenvolvidas por ela, é necessária uma pressão de ar aumentada em comparação com a necessária com uma tensão de mola padrão | Afrouxe gradualmente a tensão da mola para um valor que garanta o movimento da haste e da válvula de uma posição extrema para outra quando a pressão do ar na cavidade da membrana do atuador mudar dos valores normalizados mínimos para os máximos |

| A mola do atuador do diafragma não é suficientemente comprimida durante o ajuste e não pode superar as forças de atrito que surgem na parte móvel do atuador, bem como a massa desta parte e as forças da pressão da substância fluindo na válvula (portanto , a válvula não sobe completamente) | Aumente gradualmente a tensão da mola para um valor que permite que o obturador se mova de uma posição extrema para outra quando a pressão do ar na cavidade da membrana muda dos valores normalizados mínimos para os máximos |

| Durante seu curso, o obturador se apóia contra um objeto estranho preso no atuador de membrana (coque, areia, junta de metal, porca, etc.) | Desconecte a linha de ar comprimido da câmara do diafragma do atuador mudando o fluxo para a linha de desvio e tome medidas para limpar o corpo do atuador do diafragma de objetos estranhos. Certifique-se de que as superfícies da válvula e sedes não estão danificadas |

4. Quando o ar comprimido é fornecido à cavidade do diafragma do atuador, a haste não se move.

| Razões possíveis | Métodos de solução de problemas |

| Danos ao diafragma devido a exceder a pressão de ar comprimido do valor limite ou devido à entrada de óleo, gasolina ou outros produtos de petróleo no diafragma (junto com o ar ou outro), que afeta destrutivamente o material do diafragma | Desmonte o atuador do diafragma e substitua o diafragma com defeito por um que pode ser reparado. Neste caso, a espessura e o número de camadas de borracha do tecido devem ser selecionados da mesma forma que aquela que é removida |

cinco.Ao regular a taxa de fluxo da substância que flui, o obturador do atuador do diafragma na maioria das vezes assume uma posição próxima a um dos extremos.

| Razões possíveis | Métodos de solução de problemas |

| Se, durante a operação normal do regulador, a válvula quase fecha a abertura da sede ou, ao contrário, a abre quase completamente e ao mesmo tempo a pressão na cavidade da membrana está próxima do limite, isso indica que o diâmetro nominal do diafragma o atuador é grande ou pequeno para este duto e o consumo nele | De acordo com a taxa de fluxo real do meio fluindo através da tubulação, selecione o tamanho nominal apropriado do atuador de diafragma e, se houver um atuador de diafragma com este tamanho nominal, instale-o. Se um atuador adequado não estiver disponível e for possível retificar uma nova válvula, calcule o perfil da nova válvula e substitua a válvula antiga por uma nova no atuador de diafragma. |

Atuadores

O atuador A consiste em:

1 - tampa superior, 2 - membrana elástica feita de tecido denso emborrachado, 3 - tampa inferior, 4 - disco de metal, 5 - copo guia, 6 - molas, 7 - haste, 8 - suporte, 9 - porca, 10 - suporte, 11 - disco, 12 - escala, 13 - porca de conexão, 14 - haste,

A Autoridade Reguladora B inclui:

15 - corpo, 16 - defletor, 17 - com orifícios cilíndricos, 18 - válvula, 19 - vedação de óleo, 20 - lubrificador

Normalmente, os corpos reguladores dos atuadores instalados em tubulações de grande diâmetro são de sede dupla (ver Fig. B, c, d) para reduzir as forças na válvula do meio em grandes quedas de pressão. Corpos reguladores de sede única são usados para instalação em dutos de pequeno diâmetro e com pequenas quedas de pressão na válvula (ver fig.a)

Desmontagem e montagem da válvula de controle.

Desmontagem de atuadores de diafragma.

A desmontagem de um atuador normalmente aberto é realizada para identificar a condição de peças individuais, limpeza e reparo como segue.

Todas as superfícies visíveis do atuador (carcaça, atuador de diafragma, etc.) são removidas com ar comprimido de uma mangueira e totalmente limpas de sujeira.

Girando a contraporca 5 (Fig. 1), uma porca especial 2 é liberada, após o que, girando esta porca, a haste do êmbolo é desconectada da haste intermediária. Se o atuador tiver um posicionador pneumático, a alavanca é liberada para permitir que o atuador do diafragma se separe do corpo regulador. Desaparafuse uma porca especial 11 (Fig. 2) e separe o atuador do diafragma do corpo do corpo regulador.

Imagem 1.

Reparação de atuadores de membrana.

Nesse caso, grandes mecanismos são içados com guinchos ou guinchos. Solte a haste da válvula das porcas. Verifique manualmente a facilidade de movimento do obturador para as posições extremas.

Desmontagem do atuador da válvula de controle.

Desaparafuse com cuidado as porcas dos pinos ou parafusos da tampa superior 4 (Figura 2) para não sobrecarregar os fixadores individuais e reduzir sua confiabilidade. Este trabalho é realizado em duas etapas: primeiro, pelo método de bypass diametralmente oposto, todas as porcas são giradas 1/8 de sua volta completa e, em seguida, todas as porcas são desenroscadas em qualquer ordem. Após reduzir a pressão do óleo na caixa de espanque, remova o lubrificador (lubrificador). Marque a posição da tampa no corpo para instalá-la no futuro em seu lugar original. Com cuidado, para não danificar a haste e a veneziana, separe a tampa superior 4 do corpo 3. Se a tampa for pesada, o levantamento é feito com talhas ou guincho. Ao levantar, siga os movimentos estritamente verticais da tampa.

Figura 2.

Remova a veneziana 5 com a haste 6 e limpe completamente sua superfície de sujeira e sobras da gaxeta da caixa de espanque. Neste caso, é proibido o uso de ferramenta de metal afiado (cinzel, faca, furador, etc.) para evitar danos às superfícies a serem limpas. Desaparafuse a porca de união 8 e remova o seguidor de gaxeta 9, anéis 15 e 12, bucha 13 e os restos da caixa de gaxeta 14 e 10. A caixa de gaxeta, caixa de gaxeta, anéis e bucha estão completamente limpos de traços de gaxeta sem o uso de pontas afiadas ferramentas de metal.

Marque a posição da tampa inferior 2 em relação ao corpo. Desaparafuse as porcas nos pernos ou parafusos e separe a tampa inferior 2 do corpo da válvula 3. Desaparafuse o bujão 19. Lave e limpe o corpo e as tampas. Terminada a limpeza da tampa inferior, aparafusar o bujão 19. Enxaguar e limpar as sedes 1 e 16 das camadas e, se necessário, substituí-las ou repará-las, rodando-as para fora do corpo.

Em atuadores normalmente fechados, primeiro a tampa inferior é removida e, em seguida, a veneziana com a haste é removida através do orifício formado.

Ao desmontar os atuadores de diafragma, que são estruturalmente diferentes do projeto descrito, leve em consideração o aparafusamento do atuador de diafragma à tampa do corpo regulador, a conexão das hastes por meio de uma bucha roscada com parafusos de travamento e a fixação de a haste para a válvula por meio de uma cabeça dividida.

Montagem do atuador da válvula de controle.

Um atuador normalmente aberto com um posicionador pneumático é montado como segue (as designações são mostradas na Fig. 2).

1. Os assentos 1 e 16 são aparafusados no corpo 3 do corpo regulador até falhar. Neste caso, não é permitida a utilização de cinzéis, guias, etc. ferramentas e assentamento da sela nos encaixes em chumbo vermelho ou grafite com óleo. Os assentos são aparafusados com chaves ou dispositivos especiais. A sede deve ser aparafusada com força, ou seja, deve haver um ajuste justo com ligeira interferência; oscilação do assento ao aparafusar não é permitida. Quando o diâmetro nominal do corpo regulador é Dy = 20 mm, a sela é aparafusada por dois operários por meio de uma alavanca com comprimento de 220 mm. Ao mesmo tempo, eles criam um torque de 151 Nm (1540 kgf / cm2) com uma força na alavanca de 700 N (70 kgf).

Com furo nominal do corpo regulador Dy = 50 mm, dois operários, utilizando uma alavanca de 1300 mm de comprimento, ao aparafusar na sela, criam um torque de 892 Nm (9100 kgf / cm2) com uma força na alavanca de 700 N (70 kgf). Com um furo nominal Dy = 100 mm, o aparafusamento na sela requer a ação de quatro operários usando uma alavanca com comprimento de 2500 mm e criando um torque de 2.432 Nm (35.000 kgf / cm2) com uma força na alavanca da chave de 1,4 kN (140 kgf).

Ao aparafusar com força, a sela pode deformar. A ausência de deformação é determinada por meio de uma placa de controle. A sela deformada é substituída. A instalação de diferentes juntas entre o corpo do regulador e a sede não dá resultados positivos.

2. Uma gaxeta de alumínio ou aço 18 com espessura de 2 mm é instalada sob a tampa inferior 2, após o que a tampa inferior é colocada em seu lugar, alinhando as marcas na tampa e no corpo previamente aplicadas durante a desmontagem do corpo regulador, e a tampa é fixada com porcas em pinos ou parafusos. Uma gaxeta de alumínio é usada se o regulador não tiver uma camisa com nervuras, ou seja, funcionará a uma temperatura do meio de trabalho não superior a 200 ° C, e uma gaxeta de aço será instalada se o corpo regulador tiver uma camisa com nervuras, ou seja, for projetada para funcionar a uma temperatura da substância que flui acima de 200 ° C, por exemplo, até 450 ° C.

Em vez de gaxetas de alumínio ou aço, é possível usar gaxetas de paronita ou klingerita com espessura de 2 mm, mas são menos confiáveis do que as gaxetas de alumínio ou aço, devido à pequena largura da superfície anular das gaxetas.Não é permitido o uso de gaxetas de paronita ou klingerita com vestígios de fraturas, rugas e rachaduras. Uma leve pilosidade é permitida na superfície e nas bordas.

Quando dobrados em 180 ° em torno de uma haste com um diâmetro de 42 mm, as gaxetas não devem quebrar, rachar ou delaminar. O aperto das porcas em pinos ou parafusos é feito primeiro com uma chave normal sem alavanca, com o aperto dos pinos ou parafusos na posição diametral. Após o aperto circular dos pinos ou parafusos com uma chave de comprimento normal, são utilizadas alavancas, observando a regra de contornar as porcas em cruz. Ao apertar as porcas com força, golpes de marreta na chave não são permitidos. Nesse caso, são usadas chaves alongadas ou tubos são colocados em chaves curtas para alongar o cabo. As porcas em pinos ou parafusos com diâmetro de até 16 mm devem ser apertadas por um trabalhador, usando uma alavanca com comprimento de 500 mm, em pinos ou parafusos com diâmetro de 17 a 25 mm - dois trabalhadores, usando uma alavanca com um comprimento de 1000 mm, em pinos ou parafusos de 26 a 48 mm - três operários usando um braço de 1500 mm de comprimento. A tampa é considerada fixada após três vezes o aperto das porcas em todos os pinos (parafusos) com uma chave com alavanca.

3. Tendo instalado o corpo do regulador com a tampa inferior sobre um torno, se as dimensões do corpo o permitirem, ou com a posição dessas peças no piso da sala, se o regulador for grande em tamanho, lapidação as superfícies de assentamento do êmbolo e assentos como segue. Lave as superfícies de assentamento do plugue e das sedes com gasolina e seque. O polimento é feito, por exemplo, com uma mistura de pó de esmeril e óleo de máquina. O pó esmeril é obtido selecionando-se com um ímã a parte metálica do pó que permanece ao afiar as lâminas nas rodas de esmeril. A camada aplicada nas superfícies lapidadas deve ser uniforme e não muito espessa. Após uma rotação de seis sete vezes do êmbolo com a mão em um arco para a direita e esquerda em 1/4 do círculo, o êmbolo é ligeiramente levantado e, depois de girado 180 ° no sentido horário, é novamente abaixado sobre o assento e a trituração operação é repetida.

O reposicionamento do êmbolo é repetido cinco vezes, após o que as superfícies lapidadas são lavadas com gasolina e secas. A moagem é repetida com micropós (de M-28 a M-7), após o que o acabamento é realizado com a pasta GOI (State Optical Institute em homenagem a S.I. Vavilov). A pasta GOI é produzida para acabamento áspero - preto, para verde médio - escuro e fino - verde claro. Antes de aplicar a pasta, as superfícies lapidadas são umedecidas com querosene. Durante o acabamento final, a camada de pasta aplicada nas superfícies das sedes e da válvula deve ser mínima. Com um bom polimento, as superfícies devem ser exatamente as mesmas "para dar brilho", sem reflexos, riscos, etc. A veneziana deve aderir aos assentos no corpo ao levantar. O objetivo do polimento é garantir um encaixe perfeito e simultâneo da válvula nas sedes do corpo. Todo o processo de lapidação da válvula e das sedes é realizado, procurando não criar pressão adicional da válvula nas sedes, exceto para a massa da própria válvula.

4. Aparafuse a haste 6 na válvula 5 (Fig. 2) e trave com um pino, após o que a válvula com a haste é instalada no lugar, ou seja, nas sedes. As porcas de fixação são removidas da haste (Fig. 3).

5. Instale a gaxeta superior de alumínio ou aço 17 com espessura de 2 mm, em seguida, coloque cuidadosamente a tampa superior 4 em seu lugar, alinhando as marcas na tampa e corpo, feitas anteriormente ao desmontar o regulador, e fixe a tampa com porcas em pregos ou parafusos. As porcas são apertadas segundo o método indicado na descrição da instalação da tampa inferior.

6. Instale o anel de vedação de metal substituível inferior 15, em seguida, os anéis de gaxeta 14 e a luva da caixa de espanque ("lanterna") 13. Os anéis da caixa de gaxeta são alimentados na luva de cobertura 7 com um pedaço de tubo com um diâmetro interno suficiente para encaixá-lo na haste da válvula.Acima do anel substituível inferior 15, a espessura da gaxeta da caixa de espanque 14 deve ser tal que os orifícios inferiores da luva 13 estejam localizados opostos ao orifício para o lubrificador (lubrificador). Instale o lubrificador e encha-o e a luva 13 com graxa.

Figura 3.

Graxa para válvulas de aço - ossogolin grau 300-AAA; para válvulas de ferro fundido - graxa NK-50. Em seguida, o anel de metal substituível superior 12 é instalado, vários anéis da gaxeta da caixa de gaxeta 10, para o seguidor de gaxeta 9. A espessura da gaxeta acima do anel substituível superior 12 deve ser tal que o seguidor de gaxeta 9, após sua instalação, se projete da manga 7 da tampa superior em 80% da sua altura.

Isso permite que o seguidor da gaxeta se mova para baixo quando a gaxeta é apertada. Para corpos reguladores de aço, são utilizados anéis de enchimento de amianto prensado e, para os de ferro fundido, um cordão de amianto impregnado com um composto especial. Neste último caso, eles pegam um cordão de amianto e fervem na seguinte composição: 18% grafite, 11% cola de borracha, 5% graxa 66% vaselina. Para preparar a cola de borracha, 200 g de borracha não vulcanizada são dissolvidos por aquecimento em 250 g de óleo de vaselina. A composição é preparada da seguinte forma: vaselina e graxa são derretidas em banho-maria, após o que a solução é removida do banho e a cola de borracha é derramada com agitação vigorosa e, em seguida, o grafite é derramado em porções com agitação vigorosa até que engrossa, como resultado a solução é considerada pronta.

A preparação dos anéis a partir de uma corda é realizada enrolando a corda em uma haste com o mesmo diâmetro da haste e cortando a corda em um ângulo (corte oblíquo), como mostrado na Fig. 4. Os anéis preparados são prensados separadamente em um dispositivo, que é uma cópia da caixa de espanque do corpo regulador, e a seguir armazenados em caixas fechadas para evitar contaminação. Quando colocada na sobreposta, a junta do anel é feita com sobreposição, com cortes a 45 °. As juntas de anéis individuais são deslocadas em relação umas às outras em 90 ° de acordo com GOST 5152-84. Coloque a porca de capa 8 e, girando-a manualmente sem o auxílio de uma chave inglesa, aperte a sobreposta. O aperto da glândula é considerado normal quando a haste, sendo previamente elevada à mão e depois liberada, vai abaixando gradativamente com o seu próprio peso. Com o aumento da pressão, torna-se necessário apertar a sobreposta de forma mais significativa. A estanqueidade necessária da vedação é obtida aumentando a pressão do lubrificante do lubrificador. O atuador do diafragma é instalado no corpo regulador e fixado com uma porca especial 11 (Fig. 2).

Figura 4. Preparação de anéis de gaxeta

1 - cordão da caixa de espanque; 2 - haste; 3 - linha de corte.

9. Aparafuse a porca na haste e, em seguida, trave-a com a segunda porca. Coloque a alavanca do posicionador na haste, depois o ponteiro 1 (Fig. 1), após o que uma porca especial 2 é aparafusada na haste, que conecta a haste da válvula à haste intermediária. Por meio da porca 5, é fixada a posição da porca 2. Se o ponteiro / ficar deslocado em relação à escala 6 da posição da veneziana, mova esta última de modo que a inscrição "Aberto" fique oposta o ponteiro.

O posicionador é fixado no corpo do atuador do diafragma e a alavanca é conectada à haste, após o que o atuador montado é fornecido para ajuste.

A montagem de um atuador normalmente fechado difere da montagem descrita pelo fato de que as posições das sedes e da válvula são alteradas respectivamente, e após a instalação da tampa superior, sem instalar a tampa inferior, a válvula e as sedes são lapidadas. Posteriormente, a posição da escala é alterada girando-a 180 °.

Ao ajustar, a pressão de ar comprimido é fornecida à cavidade do diafragma e, alterando a tensão da mola 4, um curso completo da válvula é alcançado quando a pressão muda de um valor mínimo para um valor máximo.O ajuste é feito com a chave 7, girando a bucha rosqueada 3. A uma pressão igual a 50% da pressão máxima na cavidade do diafragma do atuador, a alavanca superior do posicionador deve estar paralela à alavanca fixada no haste da válvula. Caso contrário, ajuste o comprimento da haste vertical presa pela extremidade inferior à alavanca especificada e transmitindo seu movimento ao mecanismo do posicionador.

A montagem dos atuadores de diafragma de desenho diferente é realizada na mesma sequência acima, mas levando em consideração as características do projeto desses atuadores, a saber: aparafusar o atuador de diafragma na tampa superior do corpo regulador, conectando as hastes por meio de bucha roscada com parafusos de travamento e haste de fixação à válvula por meio de cabeça bipartida, outro desenho da conexão do posicionador com a haste da válvula. Durante a montagem, gaxetas de paronita com 2 mm de espessura são instaladas sob as tampas superior e inferior do corpo regulador e com 1 mm de espessura sob a tampa da cabeça da válvula. Na ausência de indicadores de posição dos parafusos, uma placa de escala é fixada no suporte por meio de uma braçadeira, um indicador é colocado sob a bucha roscada.

Conversão de um atuador normalmente aberto para um normalmente fechado.

Um atuador normalmente aberto difere de um normalmente fechado apenas no arranjo das sedes, plugue e placa de escala. Na fig. 2 mostra um atuador normalmente aberto. Para converter este dispositivo em um normalmente fechado, guiado pelo procedimento descrito para a desmontagem e montagem desses dispositivos, as 4 tampas superiores e 2 inferiores são separadas; retirando o pino, desaparafuse a haste 6 do parafuso 5 e, a seguir, aparafusando a haste 6 na extremidade oposta do parafuso 5, fixe esta posição com um pino; as selas I e 16 são desenroscadas e recolocadas, ou seja, a sela 1 é aparafusada no local da sela 16 e, inversamente, a sela 16 é aparafusada no local anteriormente ocupado pela sela 1; instale a válvula passando a haste da parte inferior através dos orifícios nas sedes; montar o dispositivo executivo; a placa da balança é instalada de forma que na parte superior haja uma inscrição "Fechado", e na parte inferior - uma inscrição "Aberto".

A alteração de um atuador normalmente fechado para um normalmente aberto é reduzida às mesmas operações, mas a placa de escala é colocada em uma posição em que a inscrição "Aberto" está na parte superior, e a inscrição "Fechado" está em A parte inferior.

A alteração dos atuadores de algumas estruturas de normalmente fechada para normalmente aberta ou vice-versa, devido à incapacidade da válvula para esse fim, é realizada na presença de uma válvula sobressalente com uma cavidade do diafragma de conexão correspondentemente localizada (Fig. 5).

Figura 5. Bujão oco de um corpo regulador de duas sedes de um atuador normalmente fechado

Reparo de carcaças e tampas de dispositivos executivos.

Para identificar a necessidade de reparo dos corpos e tampas dos atuadores, eles são primeiramente examinados cuidadosamente, principalmente nas áreas de transição abrupta dos trechos, próximo às nervuras e na transição do corpo para o flange, e em seguida um ensaio hidráulico do corpo e coberturas para resistência.

O teste de resistência é realizado com uma prensa hidráulica a uma pressão de teste Pi = 2,4 MPa (24 kgf / cm2) para dispositivos executivos com PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) para dispositivos executivos dispositivos com PN = 4 MPa (40 kgf / cm2) e na pressão de teste Pi = 9,6 MPa (96 kgf / cm2) para atuadores com PN = 6,4 MPa (64 kgf / cm2). Durante o teste, é aconselhável encher a prensa com querosene ou óleo, pois o enchimento com água da prensa leva ao aparecimento de ferrugem em locais defeituosos. Rachaduras reveladas, através e cavidades profundas em caixas e tampas são reparadas por soldagem a arco elétrico.Os locais para soldagem são cortados com ferramenta de corte pneumática ou manual (cinzel, lima, broca, etc.). A fundição de um ponto defeituoso por autogênio não é recomendada para evitar o enfraquecimento da resistência do metal devido à queima do carbono durante a fundição.

Ao reparar invólucros e tampas de ferro fundido, a soldagem a frio é usada com eletrodos OZCH-4. A espessura do revestimento deve ser de 1,0 - 1,2 mm com um diâmetro de haste de 3 mm, ou seja, após o revestimento, o diâmetro do eletrodo será de 5,0 - 5,4 mm; 1,25 - 1,40 mm - com um diâmetro de haste de 4 mm e 1,5 - 1,7 mm - com um diâmetro de haste de 5 mm. A proporção da massa do revestimento para a massa da haste para todos os diâmetros do eletrodo é de aproximadamente 35%.

O ferro fundido depositado com tal eletrodo se presta à usinagem com uma ferramenta de corte de carboneto. A soldagem é realizada em seções. Cada seção para alívio de tensões e vedação do metal de solda é submetida a forjamento à mão com um martelo imediatamente após a soldagem. As costuras são realizadas em pelo menos duas passagens. As fissuras são soldadas de maneira inversa.

A soldagem é realizada em corrente contínua com polaridade reversa. A corrente de soldagem é de aproximadamente 25 - 30 A por 1 mm do diâmetro do eletrodo. A soldagem é realizada com costuras curtas (cerca de 30 mm) com resfriamento de ar a 60 ° C.

Ao reparar os corpos, é determinado o estado da rosca no corpo para aparafusar nas sedes: a limpeza do processamento e a estanqueidade da sede são verificadas. O fio não deve ter rebarbas, fios lascados, amassados, etc., bem como vestígios de desgaste pela substância de trabalho. A linha deve estar limpa, retificada e grau 2. O aperto da rosca é verificado ao desparafusar e aparafusar as sedes, que devem ser desparafusadas ou aparafusadas com algum esforço (encaixe firme).

Ao reparar caixas, a condição da rosca para os pinos é determinada. Se a rosca estiver desgastada e a espessura da parede entre os pinos for suficiente, uma nova rosca de tamanho um pouco maior é cortada e um pino é feito para esse tamanho. Se a espessura da parede for pequena, então um cilindro é pressionado no orifício para o grampo de cabelo e, depois de soldá-lo dos dois lados, é feito um furo nele e a linha é cortada para o grampo.

Descobrir pinos defeituosos às vezes é difícil, especialmente para pinos, alguns dos quais estão quebrados. Neste último caso, é feito um orifício no grampo de cabelo a uma profundidade de 10 - 15 mm e tornado quadrado, após o que uma haste quadrada é inserida e o grampo de cabelo é desenroscado do corpo com uma chave. Às vezes, uma haste é soldada ao pino e depois torcida.

Reparação de selas e válvulas.

O desgaste das superfícies da sede e da sede da válvula é influenciado por dois fatores: corrosão e erosão.

Corrosão manifesta-se na destruição das superfícies dessas peças sob a ação de uma substância fluida que interage quimicamente com os materiais dos quais as peças são feitas. O grau de destruição pode ser reduzido pela seleção apropriada de materiais usados para fazer as sedes e a válvula.

Erosão manifesta-se na destruição das superfícies dos assentos e da veneziana devido ao efeito abrasivo da substância de trabalho. A erosão se manifesta especialmente em condições em que a válvula ainda está um pouco aberta, uma vez que uma passagem anular estreita é formada entre as sedes e a válvula e o efeito abrasivo da substância de trabalho aumenta. O desgaste erosivo também ocorre com a escolha errada do material para a fabricação dos assentos e da veneziana ou com a não observância dos modos de seu tratamento térmico.

Como resultado dos processos de corrosão e erosão, a configuração das sedes e da comporta do atuador muda, o que viola as características deste último. Além disso, uma passagem inadmissível do meio de fluxo ocorre quando o atuador está completamente fechado. A destruição unilateral da superfície de trabalho das sedes leva a uma curvatura da haste e um aumento no atrito da válvula nas buchas de guia de suporte, o que primeiro causa um aumento na zona morta, e então - uma cessação completa de movimentos da válvula.

Para restaurar as superfícies de vedação desgastadas das sedes e da comporta, utiliza-se o revestimento com eletrodos de liga, o que reduz o consumo de escassos aços-liga.É aconselhável soldar as sedes e portas das válvulas que operam a alta temperatura da substância fluida com eletrodos destinados à soldagem a arco com aços de alta liga com propriedades especiais. O revestimento deve ser espesso ou extra espesso.

Liberação de reparo de dispositivos executivos.

Exame externo antes do teste.

Objetivo: estabelecer a adequação do atuador reparado para testes adicionais para liberação do reparo.

Requisitos: a cor da cor do corpo do corpo regulador e do atuador deve corresponder aos materiais utilizados para a fabricação dessas peças (corpos de aço carbono - cinza, de liga resistente aos ácidos e aços inoxidáveis - azul, de ferro fundido - preto; atuadores de membrana - cor laranja ou preta, etc.); a cor do corpo do corpo regulador e do atuador não deve ter defeitos que piorem o aspecto da válvula; para todas as peças com rosca, esta não deve ter rosca defeituosa, deve estar limpa, sem rebarbas; todos os parafusos, porcas, porcas e outras peças incluídas com o regulador devem estar presentes.

Teste de estanqueidade de órgãos reguladores em sedes e gaxetas.

O teste dos corpos reguladores quanto à estanqueidade nas sedes e juntas é realizado por prensas hidráulicas preenchidas com querosene ou óleo com uma viscosidade não superior a 2 ° E. Ao testar o corpo regulador quanto à estanqueidade nas juntas e na sobreposta, querosene ou o óleo é fornecido através do orifício na flange de saída e o orifício na flange de entrada é fechado ... O teste é realizado sob pressão igual à pressão nominal.

Ao testar o corpo regulador quanto à estanqueidade da válvula nas sedes, querosene ou óleo é fornecido através da abertura do flange de entrada, e a abertura do flange de saída é fechada. Nesse caso, a pressão de teste para todos os tipos de órgãos reguladores deve ser de 1 MPa (10 kgf / cm2). Da superfície do primeiro cordão de solda, a escória é derrubada com um martelo e limpa com uma escova de metal, tanto o próprio cordão quanto a superfície da sela ou porta a ser soldada adjacente ao cordão. A remoção insuficiente de escória, respingos de metal, etc. tornará difícil a aplicação do segundo cordão e levará a um revestimento poroso e irregular.

Repetindo as operações de pp. 3 e 4, um segundo grânulo (segunda camada) é depositado. A altura total de deposição será de 4 - 6 mm. A superfície é novamente executada na mesma direção, enquanto o início da solda é sobreposto em um comprimento de 10 - 15 mm. A superfície é continuada até que o valor desejado da camada depositada seja obtido com uma folga de usinagem de pelo menos 3 mm de cada lado e 3 - 5 mm de altura. Na superfície da camada depositada, é permitido um certo número de pequenos poros e cavidades com diâmetro não superior a 1 mm, desde que sejam removidos nas usinagens subsequentes.

A sela ou portão depositado é submetido a tratamento térmico - revenido a uma temperatura de '500 - 550 ° C com manutenção nesta temperatura por 2 horas, seguido por resfriamento lento (junto com um forno de aquecimento).

A veneziana sólida soldada é instalada em um torno e processada sob um gabarito, removendo primeiro o excesso de metal com um cortador, depois com uma lima de veludo pessoal, papel de vidro fino e polido com pasta de polimento.

O mandrilamento final das selas depositadas é executado junto com o corpo em um torno. Para isso, as sedes são parafusadas no corpo da válvula com uma sobreposição na rosca e até que as superfícies de vedação planas estejam firmes (próximo à rosca).

Ao fazer uma nova sela ou usinar uma sela soldada em um torno, uma excentricidade do orifício de passagem (patamar) e a circunferência roscada da sela não mais do que 0,02 mm por 100 mm do comprimento do diâmetro é permitida .

Dois modelos são necessários para reconciliar a configuração do assento - o modelo do perfil do selim superior e o modelo do perfil do selim inferior. O fabrico destes gabaritos não é difícil, visto que no essencial é importante para o selim apenas manter o perfil da superfície de assento, a sua localização e o diâmetro da passagem. A forma do perfil da parte de entrada da sela realmente não importa. Ao testar atuadores normalmente abertos, para fechá-los, o ar é fornecido à cavidade do diafragma sob a pressão de atuação limite e os atuadores normalmente fechados devem ser fechados pela tensão de ajuste normal da mola.

Atuadores reguladores projetados para operação em meio gasoso (vapor, ar, gases) são submetidos a um teste de vazamento adicional na caixa de vedação e juntas com pressão de ar fornecida pelo flange de saída, 1,3 MPa (13 kgf / cm2) - para controle de ferro fundido corpos, 2,2 MPa (22 kgf / cm2) - para órgãos reguladores de aço em PN = 4,0 MPa (40 kgf / cm2) e 3,4 MPa (34 kgf / cm2) - para órgãos reguladores de aço em PN = 6, 4 MPa (64 kgf / cm2).

Requisitos:

não é permitida a passagem de querosene ou óleo pelas gaxetas ou sobreposta durante o teste de estanqueidade;

a quantidade de querosene ou óleo que passou por minuto através das superfícies de vedação das sedes, dependendo do diâmetro nominal do corpo regulador, não deve exceder os seguintes valores:

| Diâmetro do corpo regulador Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| A quantidade de querosene ou óleo, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

O vazamento de ar através das gaxetas e da gaxeta durante o teste de pressão de ar não é permitido.

Verificar a qualidade de montagem do atuador.

A verificação de qualidade da montagem do atuador é realizada na instalação mostrada na Fig. 6

Figura 6.

Uma placa / é fixada na haste do atuador testado 2, que, quando o obturador se move, atua na extremidade curva da seta 7, que é fixada axialmente no ponto 8. O eixo 8 da seta é fixado em um suporte placa temporariamente presa à tampa superior do corpo do atuador. A proporção do comprimento dos braços da flecha é tomada em aproximadamente 15: 1 para aumentar o comprimento da escala 6. A escala é pré-graduada como uma porcentagem do curso da haste do atuador, ou seja, é marcado em cem partes iguais.

O ar comprimido é fornecido à cavidade da membrana através do filtro 5 e do painel de controle remoto 4 através do tubo 3, cuja pressão é medida com um manômetro padrão (a pressão do ar comprimido na frente do redutor deve ser 150-200 kPa ) Ao alterar a tensão da mola de ajuste, eles alcançam o curso completo do obturador quando a pressão do ar na cavidade da membrana muda dentro dos limites operacionais.

Informação de controle de nível

O objetivo do regulador de nível é manter o nível do meio de trabalho (líquido) dentro dos limites exigidos e a uma determinada altura. O vaso utilizado pode estar sob pressão ou conectado diretamente à atmosfera, o que é muito mais comum. Essas condições são típicas para tanques cheios de produtos de petróleo ou água. O indicador de pressão é mantido em um determinado nível aqui devido à entrada de um volume adicional de líquido. Nesse caso, a válvula de controle é chamada de regulador de potência. Quando o fluido é descarregado do reservatório por excesso de pressão, a válvula de controle é chamada de regulador de estouro.

Os elementos ativos e principais em tal válvula de controle são um sensor de posição de nível, mais freqüentemente chamado de elemento sensível, e um elemento atuador, apresentado na forma de uma válvula reguladora ou de fechamento.

O princípio de operação de tal dispositivo é baseado na interrupção ou regulação do fornecimento do meio de trabalho (líquido) usando um atuador, cujo funcionamento depende da notificação de comando do sensor embutido.

Para controles de nível de ação direta, o sensor normalmente é uma bóia de esfera oca conectada ao plugue da válvula. Quando o nível da água sobe ou desce acima dos limites definidos, a bóia cria uma força de elevação, que move a alavanca da válvula na direção definida para a operação do atuador do regulador.

Válvula descartável em operação

É muito importante entender como uma válvula de corte descartável funciona para evitar quebras e vazamentos nos principais dutos domésticos e industriais. Assim, quando o líquido flui pelos tubos e chega à válvula de retenção, atinge a gaxeta, que tem função absorvente. Além disso, o elemento de válvula absorvente é preenchido com umidade e aumenta de volume, após o que a gaxeta corta literalmente a passagem do líquido e também o impede de fluir para fora.

Ao usar válvulas de corte de uso único em um ambiente doméstico, é necessário monitorar a manutenção e substituição oportuna dos dispositivos instalados na tubulação. Em qualquer caso, com um funcionamento suficientemente longo da válvula, que impeça a passagem de líquido para o sistema de purificação ou filtração, vale a pena considerar a sua capacidade máxima de absorção de acordo com as instruções de fábrica.

Tendo em vista as peculiaridades de se utilizar uma válvula descartável como válvula de corte, o custo de aquisição e instalação é sempre justificado. Emergências e falhas na operação de tubulações de água ocorrem, embora não com tanta frequência, mas muitas vezes têm consequências negativas significativas. Portanto, se o projeto da válvula for feito de materiais confiáveis e de alta qualidade, e sua instalação for realizada corretamente, consequências mais sérias podem ser evitadas. Uma vez utilizada, a válvula deve ser substituída, mas seu custo será sempre menor do que o custo do reparo após alagamento e até mesmo um pequeno vazamento de água.

Modelos populares de válvula flangeada

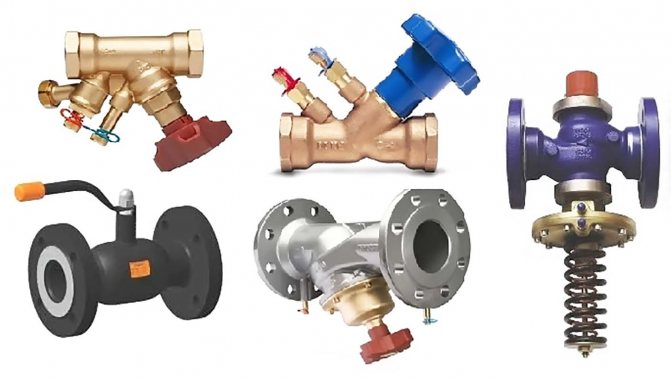

Hoje existem vários tipos de válvulas de corte. Tudo depende de qual método é usado para sobrepor o ambiente de trabalho. A lista de modelos populares inclui os seguintes mecanismos:

- parafuso;

- portão;

- bola;

- cortiça.

Nas peças aparafusadas, a válvula móvel é fixada com uma conexão roscada. Deve ser pressionado contra a sede, que está localizada no cilindro mestre da válvula. A gaxeta da caixa de espanque é representada por uma arruela de vedação, que garante a estanqueidade do dispositivo.

As desvantagens específicas do mecanismo incluem o fato de que ele passa água em apenas uma direção, e seus tubos de borracha ou paronita se desgastam periodicamente e precisam ser substituídos. Se areia ou calcário entrarem no cilindro, as juntas podem ser completamente ou parcialmente destruídas.

As válvulas gaveta são muito semelhantes em projeto a uma válvula gaveta, pois sua haste roscada facilita o esvaziamento da válvula cônica entre os dois espelhos. Em vez de gaxetas da caixa de espanque, você pode instalar vedações feitas de borracha ou argila de polímero, que diferem na vida útil ao longo do tempo.

Para a fabricação de conexões de flange esférica, usa-se latão ou aço inoxidável e o design é uma esfera com orifícios passantes. A rotação da manopla garante a rotação da esfera no cilindro da válvula, e sua fixação é realizada por meio de um par de sedes anulares de teflon ou fluoroplástico. Recomenda-se usar o mesmo material para vedação.

As válvulas macho flangeadas são fechadas por um bujão cônico equipado com um orifício de passagem. Os problemas típicos com esses dispositivos são que a embalagem deve ser trocada periodicamente.