Características de design

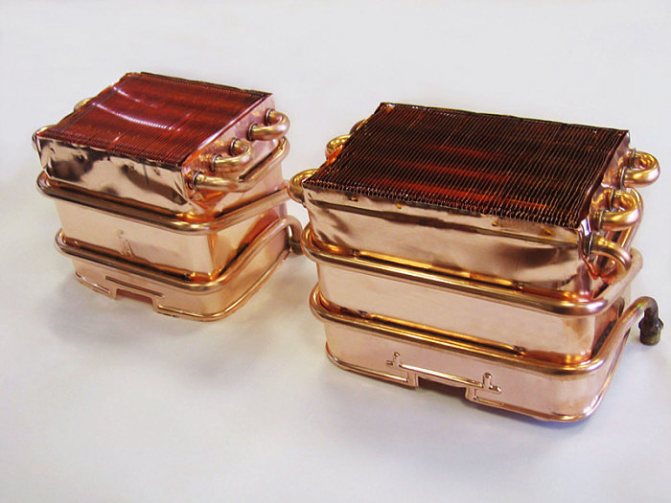

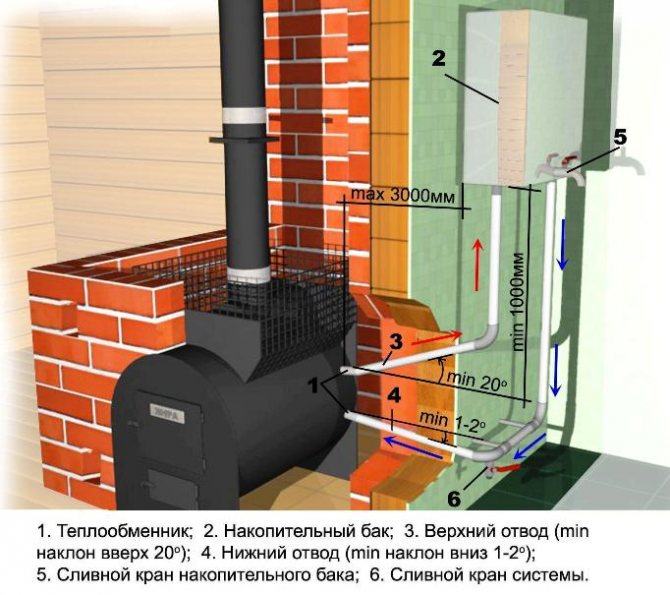

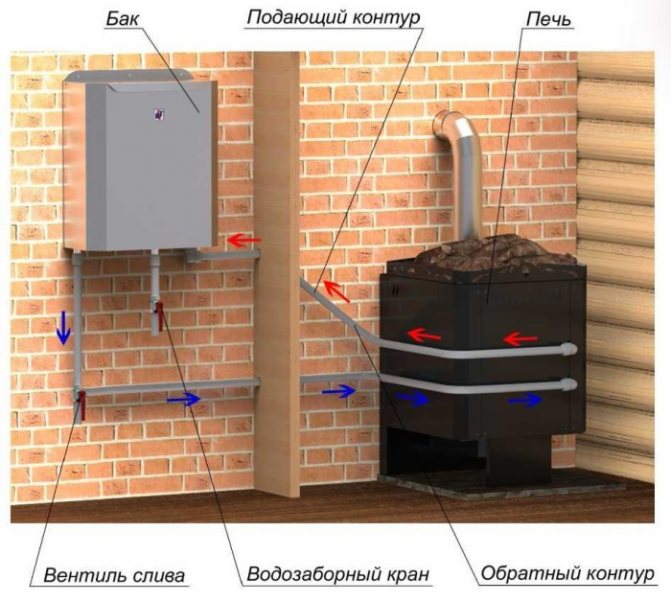

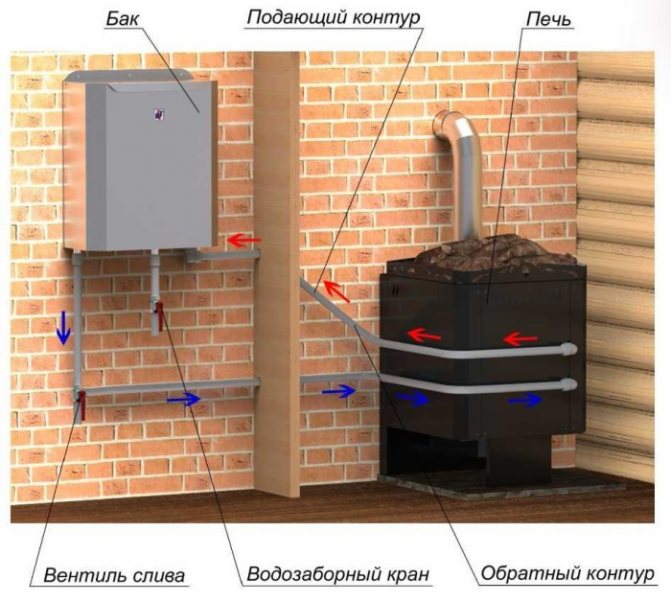

Na maioria das vezes, um tanque de metal com capacidade de até 5 litros com tubos embutidos atua como um trocador de calor. Não há contato direto com o fogo. O aparelho permite aquecer água fria, que depois entra nos radiadores ou num tanque removível de maior capacidade localizado na mesma sala ou adjacente.

Assim, aquecendo o recuperador de uma divisão, será possível aquecer outra. De acordo com seu projeto, o trocador de calor para o forno pode ser externo e interno.

Este tipo é muito semelhante a um tanque cheio de refrigerante. Dentro do tanque existe uma parte da tubulação usada para remover os produtos da combustão. Em termos de design, o trocador de calor externo é mais complexo do que o interno, pois exige mais do desempenho da soldagem.

Porém, sua manutenção é muito mais fácil. Se necessário, o tanque pode ser desmontado para remover incrustações ou consertar um vazamento.

Interior

Ele é montado acima da fornalha diretamente dentro do forno. É caracterizado pela facilidade de instalação, mas podem surgir certas dificuldades se for necessária manutenção. Principalmente se o fogão for de tijolos.

Para evitar isso, no momento do desenvolvimento do projeto, vale a pena cuidar da manutenção do futuro trocador de calor.

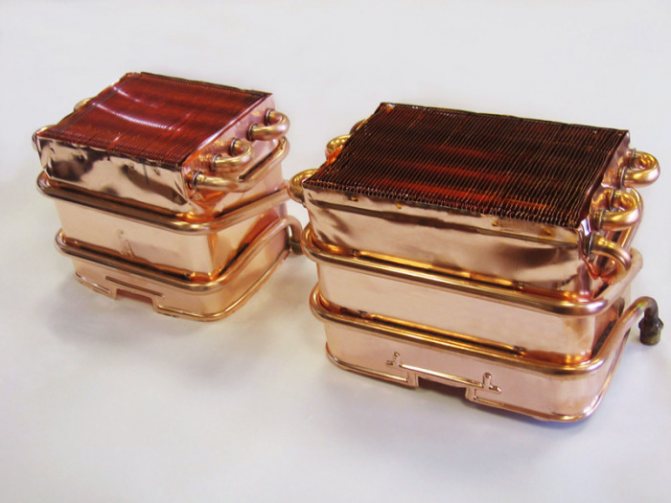

Bobina para fornos

Um dos trocadores de calor mais fáceis de fabricar é uma bobina. Tudo que você precisa é encontrar um tubo feito de metal suficientemente dúctil. Cobre ou alumínio são os mais comumente usados, pois ambos os metais são resistentes à corrosão e dobram-se facilmente. Em seguida, o tubo é dobrado e a forma, em princípio, pode ser qualquer.

Para que a água se mova ativamente por gravidade (sem bomba), o comprimento total da bobina não deve ultrapassar 3 metros (isso leva em consideração a conexão com o tanque remoto). Ao criar o seu trocador de calor, “experimente” no forno: ele não deve entrar em contato com uma chama aberta, mas deve ser aquecido com ar quente. Uma rosca externa é cortada nas extremidades, às quais um tanque remoto é conectado por meio de conexões.

A bobina pode ser localizada não apenas dentro da fornalha, mas também fora. Dificilmente vale a pena dar corda ao fogão, mas uma chaminé de metal aquece a água com bastante eficácia. Na verdade, se o forno estiver sem pós-combustão, a temperatura na saída do forno pode ser de até 500 ° C. Um exemplo de trocador de calor em um tubo, veja a foto.

Em sua forma mais simples, o trocador de calor pode ter o formato de uma ferradura. Em seguida, você pode usar um aço inoxidável - para que possa ser dobrado. Por exemplo, o vídeo mostra claramente uma forma semelhante, que foi usada no fogão Vitra sauna (para um vídeo sobre como mover o trocador de calor no fogão Vitra do painel do lado esquerdo para a direita, veja o final do artigo) .

O tipo mais simples de trocador de calor para uma rede de banho é um tubo curvo com roscas nas extremidades

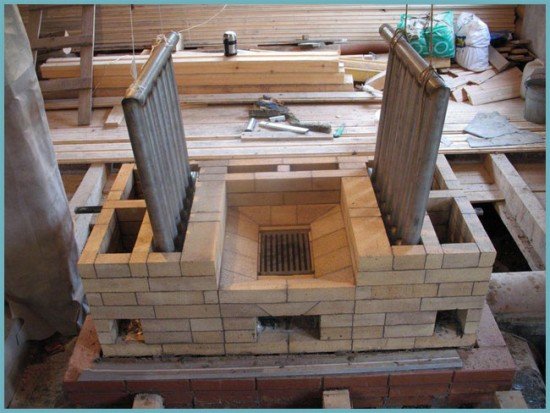

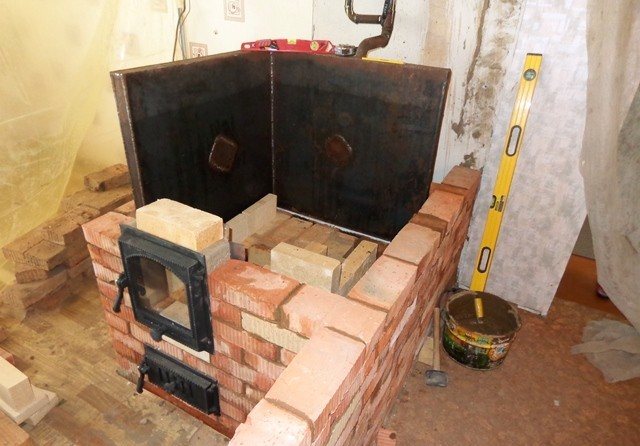

Um dos tipos de bobina é um registrador. Esta é, via de regra, uma estrutura soldada feita de tubos, que muitas vezes se assemelha aos de aquecimento de alguma forma. O registro de um fogão de banho é geralmente feito de aço inoxidável, uma vez que só ele pode resistir a duras condições de operação por muito tempo. As estruturas soldadas são grandes em tamanho e peso e, portanto, são mais frequentemente instaladas em fornos de tijolos. Em uma fornalha de ferro, nem sempre é possível encontrar um local para colocar um pequeno tubo trocador de calor, ao contrário de uma estrutura soldada volumosa. E ao projetar fogões de sauna de tijolos, você pode alocar espaço para o registro.

Registro do trocador de calor. Você não pode colocá-lo em um forno de metal acabado.Esta é uma opção para um fogão de ferro caseiro ou de tijolo (mais provavelmente, a julgar pelo tamanho)

Às vezes, o trocador de calor é feito na forma de um pequeno recipiente com água (volume de até 3 litros), que também fica dentro da fornalha sem contato direto com o fogo. O princípio de seu funcionamento não difere dos demais. Para que esse trocador de calor tanque funcione por mais tempo, ao fazer com as próprias mãos, tente fazer a estrutura de forma que haja o mínimo de soldas possível. Por exemplo, pegue uma folha de aço inoxidável (1-2 mm de espessura é suficiente) e forneça a geometria necessária na máquina de dobra. Haverá apenas uma costura no corpo, além dos painéis laterais e tubos de entrada serão soldados.

Trocador de calor para fogão de sauna - design exclusivo

Ao fazer qualquer um dos trocadores de calor localizados dentro do forno, é preciso lembrar que eles podem consumir no máximo 10% da potência do forno, sem prejuízo do aquecimento do ambiente. Portanto, é irracional fazer registros muito grandes. É difícil colocá-los e eles afetarão negativamente a temperatura do ar na sala de vapor. É melhor calcular o sistema para que seja possível aquecer a água várias vezes durante toda a ida ao banho: não precisas de 150 litros de água a ferver de uma vez, pois não? Primeiro você precisa de um pouco de água quente para cozinhar as vassouras, depois um pouco mais para lavar na frente da sala de vapor e mais um pouco para enxaguar. Como resultado, precisamos de talvez 150 litros de água quente, mas em porções. Então, por que fazer um sistema para 150 litros e esperar várias horas até que esteja em uma temperatura aceitável, se você pode fazer um tanque para 50-70 litros e aquecer água nele várias vezes, que será consumida conforme a necessidade ...

Prós e contras do forno

Um fogão comum distribui o calor de forma desigual: é muito quente bem ao lado do fogão e, quanto mais longe, mais frio fica. A presença de um circuito de água permite que o calor gerado pelo recuperador seja distribuído de forma homogênea por toda a casa.

Construção de um forno de aquecimento com circuito de água

Assim, apenas um recuperador é capaz de aquecer várias divisões da casa ao mesmo tempo. O fogão funciona da mesma maneira que uma caldeira de combustível sólido. Só que não aquece apenas o refrigerante e o circuito de água. Além disso, as paredes e canais de fumaça são aquecidos, o que também desempenha um papel importante no processo de aquecimento.

O trocador de calor (bobina) é o principal elemento do recuperador. Ele é instalado na parte de combustível do fogão, onde todo o sistema de aquecimento de água é conectado a ele.

As vantagens de um forno com circuito de água incluem as seguintes características:

- Em primeiro lugar, para tal forno, você não precisa comprar unidades e componentes caros.

- Um fogão bem construído servirá por muito tempo sem exigir reparos caros. Às vezes, você só precisa de um pouco de cosmético.

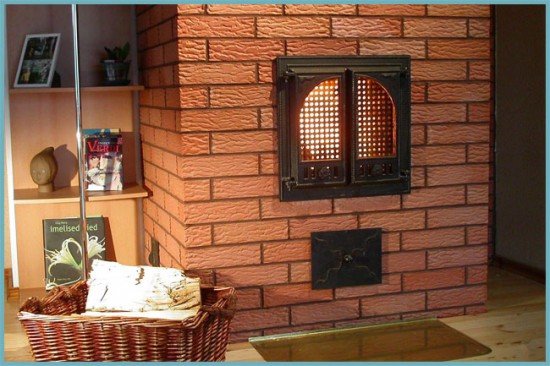

- O recuperador pode ser criado em qualquer desenho: forma, tamanho, decoração - tudo ao seu gosto e possibilidades financeiras.

- Se compararmos um recuperador equipado com um circuito de água e uma caldeira a combustível sólido, então com a ajuda do primeiro aquece-se não só o refrigerante, mas também as saídas de fumos.

- A bobina pode ser equipada com um fogão já montado. Também pode ser inserido no fogão.

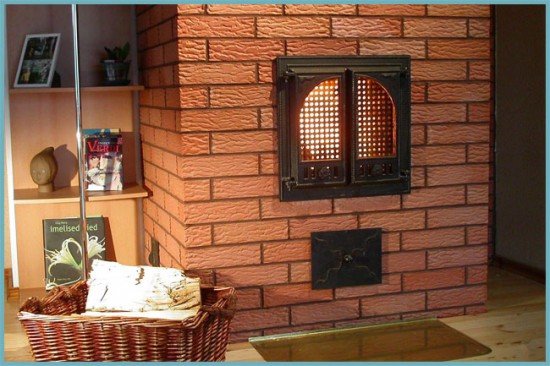

Uma variante do recuperador que se adapta perfeitamente ao interior da sala

Também existem desvantagens neste tipo de aquecimento.

- Quando o trocador de calor é inserido na extremidade do combustível, o espaço precioso deste último é bastante reduzido. O problema pode ser resolvido se o trocador de calor for embutido no forno na fase de construção. É que essa parte precisa ser aumentada. Pois bem, se for inserido em uma estrutura já construída, então não há outra saída, a não ser para o abastecimento incompleto de combustível, mas em partes.

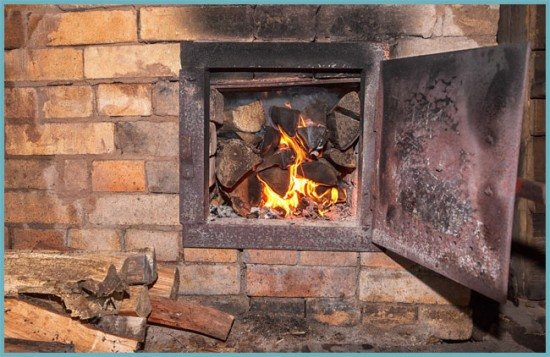

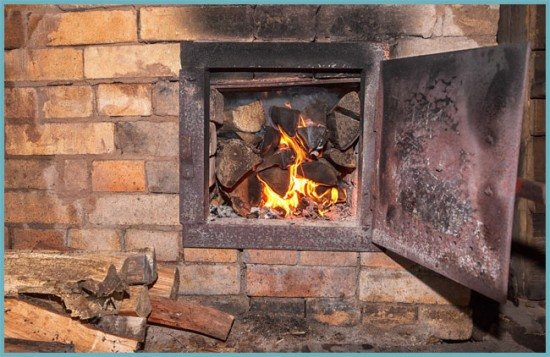

- Com esse tipo de fogão, o risco de incêndio aumenta.Uma fogueira queima no fogão e na lareira, além disso, lenha extra é frequentemente mantida por perto. Não deixe esta unidade sem supervisão.

- Se o fogão for usado incorretamente, a entrada de monóxido de carbono nas dependências da casa pode levar a consequências muito tristes.

Uma imagem a partir da qual fica claro que é melhor não deixar a unidade sem vigilância

Os especialistas aconselham o uso de líquido não congelante nessas estruturas, caso as pessoas não morem na casa permanentemente, mas, por exemplo, apenas no verão.

Como limpar a bobina de uma caldeira a gás?

Os métodos mecânicos incluem lavar e limpar a bobina de uma mangueira de gás através da qual a água é fornecida sob alta pressão. Você pode ler sobre isso aqui. Tal como acontece com as opções discutidas acima, esta técnica aumenta o risco de danos ao trocador de calor. Deve-se levar em consideração a resistência limitada dos modelos de cobre. No entanto, nas modificações do aço, a ruptura das juntas soldadas não é excluída.

O problema designado é resolvido com a ajuda de compostos químicos agressivos. Selecione meios para limpar o trocador de calor de uma caldeira a gás, destruindo a camada de incrustação durante o contato prolongado. Equipamentos especiais ou meios improvisados garantem a circulação da mistura de trabalho em um circuito fechado. A imersão total do trocador de calor em uma solução ácida também é usada. Para acelerar o processo, o calor é usado para limpá-lo.

Reagentes especiais

Para a lavagem profissional, a composição das preparações é selecionada levando-se em consideração os parâmetros da escala. O material, a espessura da parede e as características do projeto do trocador de calor são estudados separadamente. Como regra, um complexo de vários reagentes é usado:

- inibidor de corrosão;

- ácido em certa concentração;

- substâncias que retardam a formação de espuma;

- misturas de surfactantes que formam uma camada protetora no estágio final de limpeza.

O cálculo quantitativo é realizado com base nos dados da área total de trabalho das áreas tratadas.

O procedimento de lavagem da bobina da coluna de gás é realizado com equipamento especial. O indicador de controle para mudança de cor determina rapidamente a qualidade da descalcificação em locais de difícil acesso. Se a acidez não mudar por muito tempo, as reações químicas estão completas. Mantenha as condições de temperatura ideais.

Tome cuidado! Os reagentes são tóxicos e podem ser prejudiciais à saúde!

Para o autoatendimento usando este método de caldeira a gás, você precisa comprar não apenas reagentes, mas também equipamento técnico. O custo total de tal investimento seria muito alto devido ao uso infrequente de equipamentos caros. Por esse motivo, parece mais preferível chamar o capataz em casa para a realização qualificada da manutenção de rotina.

Para limpar a bobina do aquecedor de água a gás por conta própria, você pode usar:

- droga especializada;

- ácido clorídrico, fosfórico ou aminossulfônico.

As recomendações para a concentração permitida de substâncias ativas devem ser observadas para não danificar o trocador de calor e a caldeira. Recomenda-se que o procedimento seja realizado com ventilação ativa interna ou externa. Ao escolher meios improvisados para a circulação de líquidos, deve-se atentar para a resistência dos componentes funcionais em contato com compostos químicos agressivos.

Ácido limão

Como limpar a bobina da coluna de gás Electrolux sem custo extra e de forma segura para a saúde? O ácido cítrico é usado para cumprir as condições indicadas. A quantidade necessária do medicamento, se necessário, pode ser adquirida no supermercado mais próximo. Uma solução concentrada é criada na proporção de 200 gramas de ingrediente ativo por litro de água morna.É despejado dentro do trocador de calor, ou a peça é imersa em um líquido.

Uma desvantagem significativa do método de limpeza é a lenta dissolução da incrustação. Para acelerar, instruções separadas sugerem o uso de calor constante. Esses procedimentos poluem a atmosfera com vapores ácidos prejudiciais.

Últimos anúncios

Caldeira a gás Protherm (Proterm) Medved 20 klom

Novo na caixa, tudo lacrado, recibo de garantia a partir de 1.09.19. Vendo porque não me encaixava no nosso sistema antigo, mas volto ...

- Região: região de Moscou

11.09.19

Caldeira de água quente a gás VK-21 (KSVa-2.0 GS)

Oferecemos uma caldeira de água quente de aço KSVa-2.0 Gs (VK-21). Um desconto no preço é possível para um pedido em massa (de 2 caldeiras) Tipo ...

- Região: região de Kirov

05.08.19

Gerador de vapor KV-300

Oferecemos uma caldeira a vapor KV-300 (KP-300). Capacidade de vapor para vapor normal, kg / hora - 300; - excesso admissível ...

- Região: região de Kirov

28.06.19

Gerador de vapor para 500 kg de vapor

Características técnicas: - capacidade de vapor - 500 kg / h; - tipo caldeira - duas passagens, tubo de fogo com reversível ...

- Região: região de Kirov

28.06.19

Gerador de vapor para 1600 kg de vapor

Características técnicas: - produção de vapor - 1600 kg / h; - tipo caldeira - duas passagens, tubo de fogo com reversível ...

- Região: região de Kirov

28.06.19

Caldeira de água quente KSV-0.63

Oferecemos uma caldeira de água quente KSV-0.63. Dados técnicos e características: - capacidade de aquecimento nominal, ...

- Região: região de Kirov

28.06.19

Caldeira de água quente 850 kW gasóleo

Características técnicas: - capacidade nominal de aquecimento - 0,85 MW; - eficiência - 92%; - tipo de caldeira - duas passagens, ...

- Região: região de Kirov

28.06.19

Caldeiras automáticas a carvão Lugatherm

O modelo da caldeira combina três partes principais: uma fornalha resfriada a água, um trocador de calor com uma mecânica automática ...

- Região: Moscou

15.03.19

CALDEIRAS DE ÁGUA COM COMBUSTÍVEL SÓLIDO NO FORNO DO EIXO KVR

Tipo de combustível: lenha com qualquer umidade Potência de 0,2 a 2,5 MW Objetivo: obter água quente com temperatura nominal ...

- Região: região de Kirov

05.02.19

CALDEIRAS DE ÁGUA PARA TRABALHOS COM RESÍDUOS DE MADEIRA E FLORESTA KVM

Tipo de combustível: resíduos de madeira (serragem, aparas de madeira, casca) - sem limitação de umidade Potência: de 0,2 a 2,5 MW Finalidade: ...

- Região: região de Kirov

05.02.19

Anúncios por tópico:

- Caldeiras e equipamentos de caldeira

- Torres de refrigeração

- Redes de aquecimento (tudo sobre dutos)

- Materiais (editar)

- Tratamento de água

- Cogeração

- Fornecimento de calor autônomo

- Bombas, ventiladores, exaustores de fumaça

- Acessórios para dutos

- Equipamento de troca de calor

- Dispositivos de medição

- Instrumentação

- Equipamento de conserto

- Dispositivos de aquecimento

Características de design

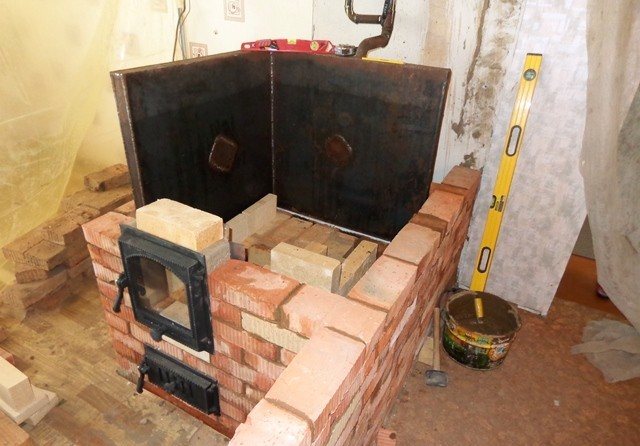

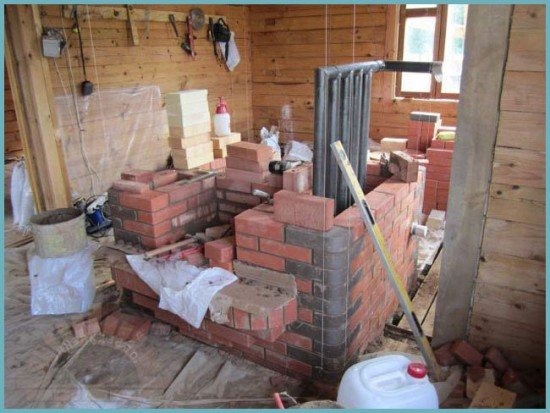

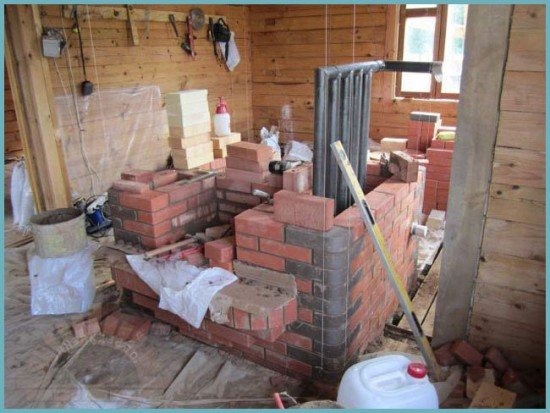

Se o proprietário do edifício tiver experiência em assentamento de tijolos ou fornos, a instalação pode ser feita manualmente. Antes de conectar um sistema de aquecimento de água, você também precisará fazer uma unidade de troca de calor.

Apesar de o mercado da construção oferecer uma grande seleção de estruturas prontas, a autoprodução é mais lucrativa. Uma instalação feita à mão permite que você leve em consideração todos os parâmetros deste forno particular, sua localização e as dimensões do compartimento de combustível.

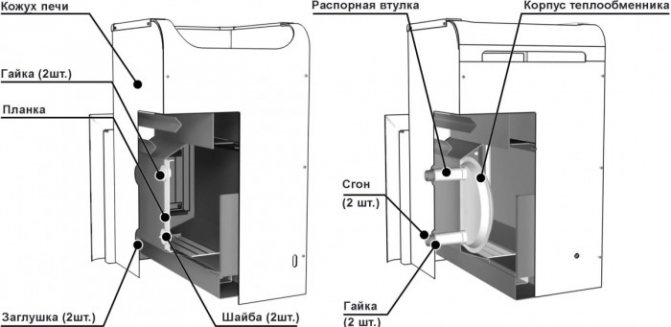

Trocador de calor feito de tubos

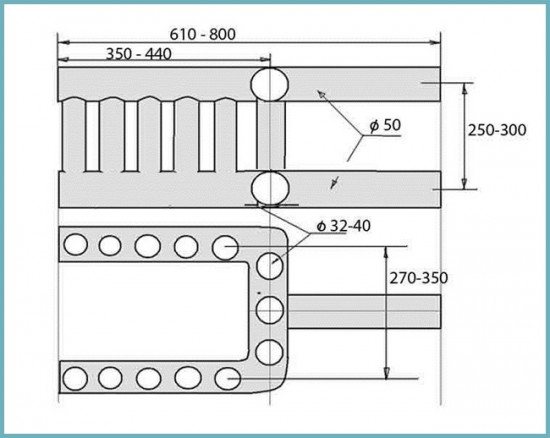

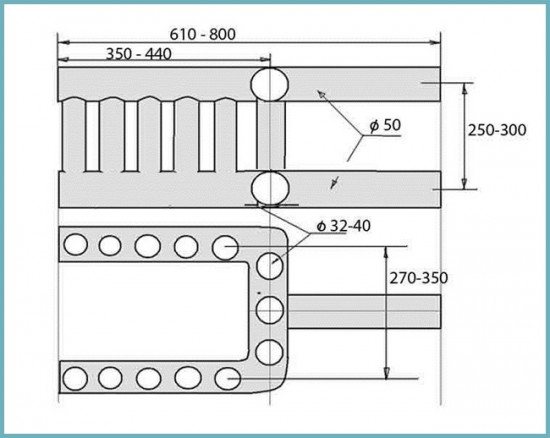

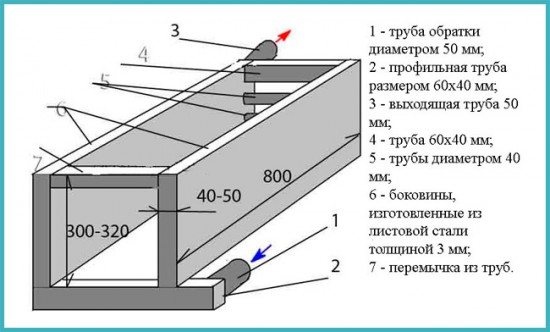

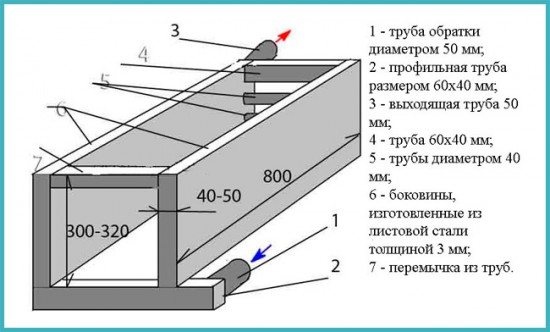

O dispositivo de um sistema de aquecimento de forno com circuito de água implica a instalação de um trocador de calor no compartimento de combustível do forno e a conexão de tubos para o fornecimento do fluido de trabalho. Bobinas soldadas a partir de tubos e colocadas em recipientes de metal são adequadas para aquecer e cozinhar fogões e fogões de cozinha. Sua fabricação requer profissionalismo e a limpeza de produtos de combustão é bastante trabalhosa, mas a superfície sinuosa fornecerá rápido aquecimento.

Os tubos em forma de U de 50 mm usados na construção podem ser substituídos por seções de tubos em forma de 40x60 mm. Isso simplificará o trabalho de soldagem e facilitará muito a instalação.Se o forno não for usado para cozinhar, tubos adicionais de pequeno diâmetro são soldados na parte superior da unidade de troca de calor. Um design auto-aperfeiçoado emitirá muito mais calor.

Trocador de calor de chapa de aço

Dispositivos deste tipo são usados em fornos projetados exclusivamente para aquecer um ambiente. Para a sua fabricação serão necessárias chapas metálicas com meio centímetro de espessura, pedaços de tubos retangulares 40x60 mm, além de tubos redondos do mesmo diâmetro para o abastecimento de água à superfície de trabalho. As dimensões dos trocadores de calor dependem das dimensões dos compartimentos do forno para combustível.

Um sistema de aquecimento semelhante pode ser usado para aquecimento e fogão de cozinha ou um fogão de cozinha simples. Para isso, a estrutura deve ser montada de forma que os gases aquecidos da câmara de combustível se movam em direção à prateleira superior do registro, fluam em torno dela e entrem nos canais de fumaça.

O dispositivo e os recursos do acumulador de calor

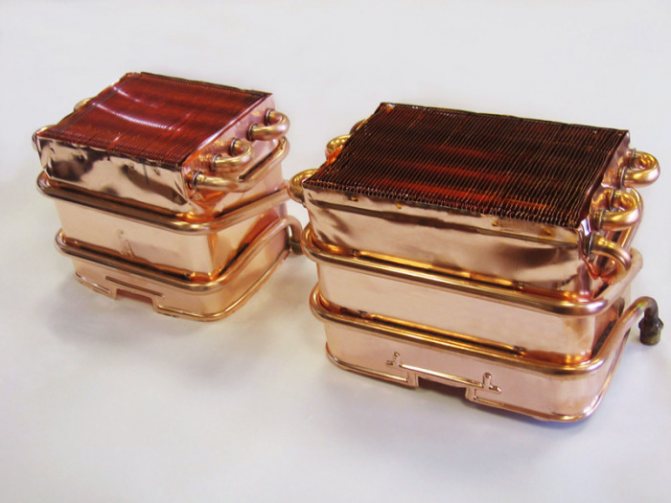

Por design, um tanque de armazenamento de calor típico é um tanque de aço com bocais na parte superior e inferior, que são ao mesmo tempo as extremidades de uma bobina feita de tubo de cobre. Os tubos de ramal inferiores são conectados à fonte de calor, os superiores - ao sistema de aquecimento. Dentro da instalação existe um líquido que o consumidor pode utilizar para resolver as suas tarefas.

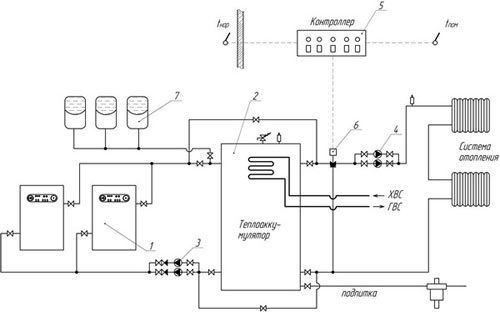

Diagrama de ligação

O princípio de funcionamento da unidade é baseado na alta capacidade calorífica da água. Em geral, o mecanismo de ação do acumulador de calor pode ser descrito da seguinte forma:

- dois tubos são cortados nas paredes laterais do contêiner. Através de um, a água fria entra no tanque do sistema de abastecimento de água ou dos tanques, através do segundo o refrigerante aquecido é descarregado para os radiadores de aquecimento;

- a extremidade superior da bobina instalada no tanque é conectada ao tubo de água fria da caldeira, a extremidade inferior ao tubo quente;

- circulando pela bobina, a água quente aquece o líquido no tanque. Depois de desligar a caldeira, a água dos tubos de aquecimento começa a arrefecer, mas continua a circular. Quando o líquido frio entra no acumulador de calor, empurra o refrigerante quente aí acumulado para o sistema de aquecimento, pelo que o aquecimento das instalações continua por algum tempo (dependendo da capacidade do acumulador) mesmo com a caldeira desligada.

Importante! Para garantir a movimentação do refrigerante, o sistema é equipado com uma bomba de circulação.

Preços de acumuladores de calor para sistemas de aquecimento

Acumuladores de calor para sistemas de aquecimento

Inspeção de juntas soldadas e curvas

Cada junta soldada é submetida a inspeção externa e medição para detectar deslocamento das bordas e fratura na junta (Fig. 8). O deslocamento b das bordas a serem soldadas é entendido como o deslocamento paralelo dos eixos dos tubos entre si. A fratura k é um desvio na forma de enviesamento dos eixos de tubos adjacentes. Os deslocamentos das bordas e fratura da junta são medidos com uma régua especial de 400 mm de comprimento com recorte no meio, que é instalada firmemente ao longo da geratriz de um dos tubos com recorte na junta, sendo determinado o desvio ao longo do outro tubo com uma sonda a uma distância de 200 mm do eixo da junta. As medições são realizadas em 3 a 4 locais ao redor da circunferência da junta.

A inspeção revela defeitos como incêndio criminoso (derretimento) de tubos nos pontos de contato com as esponjas e o corpo da máquina, bordas rastejantes, remoção incompleta da rebarba externa.

a - deslocamento; b - pausa;

Figura 8 - Desvio das bordas do tubo soldado

Para verificar a qualidade das juntas soldadas, bem como dispositivos para controle automático dos parâmetros do processo de soldagem, são realizados ensaios expressos de juntas soldadas de controle (amostras). As amostras são obtidas antes do início de cada turno. A soldagem só pode ser realizada se houver resultados positivos nos testes expressos das amostras de controle. Como regra, as amostras expressas são submetidas a exames metalográficos.

A verificação das propriedades mecânicas e o exame metalográfico das juntas soldadas são realizados em amostras feitas de juntas soldadas de controle ou em amostras de juntas soldadas cortadas do produto manufaturado. No caso de corte de produtos acabados, o volume das juntas de controle deve ser de pelo menos 1% (mas não menos do que três juntas) do número total de juntas soldadas idênticas realizadas por cada soldador em um turno.

Ao executar a bola com ar comprimido, a integridade da remoção da rebarba interna (ou vazamento de metal) é verificada - garantindo uma determinada área de fluxo nas juntas soldadas. Na inspeção de juntas soldadas em tubos retos (cordas), é utilizada uma esfera com diâmetro de 0,86 dB, em bobinas de 0,8 dB de tubos. A diminuição do diâmetro da bola ao controlar a área de fluxo na bobina é causada pela ovalização dos tubos nas curvas. Uma armadilha de bola é colocada na extremidade livre da bobina, o que garante uma operação segura.

O controle de ovalidade de curvas de tubos e bobinas de superfície de aquecimento é seletivo (pelo menos 10% das curvas do mesmo tamanho padrão). A ovalização máxima ao longo de todo o comprimento da curva não deve exceder o valor permitido. A medição dos diâmetros externos máximo e mínimo do tubo no ponto de curvatura é realizada em uma seção de controle.

A ovalidade da seção nos locais das curvas do tubo pode ser determinada

onde e são, respectivamente, o diâmetro externo máximo e mínimo do tubo no ponto de curvatura, medido em um ponto da seção, m.

Para superfícies de aquecimento da caldeira, ovalidade permitida

onde R é o raio da curva do tubo, m;

- diâmetro externo do tubo, m.

O afinamento da parede do tubo na curva no lado esticado (externo) é determinado seletivamente por um medidor de espessura ultrassônico. Recomenda-se verificar o desbaste ao trocar a ferramenta de dobra, configurar a máquina e acessórios.

Para tubos com diâmetro de até 60 mm, dobrados sem aquecimento, correntes de alta frequência (HFC), ondulações (ondulações) no lado interno da curva e saliências no lado estendido não devem exceder 0,5 mm de altura, no mínimo degrau de pelo menos três alturas.

Escolhendo um material

A bobina é tradicionalmente feita de um tubo, cujo comprimento e diâmetro são determinados pelo nível desejado de transferência de calor. A eficiência da estrutura dependerá da condutividade térmica do material utilizado. Os tubos mais comumente usados são:

- cobre com coeficiente de condutividade térmica de 380;

- aço com coeficiente de condutividade térmica de 50;

- metal-plástico com um coeficiente de condutividade térmica de 0,3.

Cobre ou metal-plástico?

Com o mesmo nível de transferência de calor e dimensões transversais iguais, o comprimento dos tubos de metal-plástico será 11 vezes, e os tubos de aço 7 vezes mais longos que os de cobre.

É por isso que é melhor usar um tubo de cobre recozido para fazer uma bobina.

Esse material é caracterizado por plasticidade suficiente e, portanto, será facilmente possível dar-lhe a forma desejada, por exemplo, dobrando. A conexão é facilmente rosqueada no tubo de cobre.

Procuramos meios improvisados

Dado o alto custo dos materiais, será apropriado considerar a possibilidade de utilização de produtos que já cumpriram sua função, mas ainda não desenvolveram totalmente seu recurso. Isso não apenas reduzirá o custo de fabricação do trocador de calor, mas também reduzirá o tempo gasto no trabalho de instalação. Como regra, é dada preferência a:

- quaisquer radiadores de aquecimento que não tenham vazamentos;

- toalheiros aquecidos;

- radiadores de automóveis e outros produtos de concepção semelhante;

- aquecedores de água fluindo.

Seleção de materiais e ferramentas para a bobina

Se você quiser comprar uma bobina para um fogão ou fazer você mesmo, a primeira coisa que você precisa prestar atenção são os materiais com os quais ela será feita:

| Foto da bobina | Seleção de material | Descrição dos materiais |

| Cobre | Um tubo de alta qualidade feito de tal material deve ter um indicador e coeficiente de condutividade térmica ideais, que idealmente será de cerca de 380. |

| Aço | As variações do aço diferem no custo médio. Esta variedade também deve ter um certo coeficiente de condutividade térmica. Para tal metal, será 50. |

| Metal-plástico | A opção mais simples, cuja condutividade térmica é mínima, apenas 0,3 é metal-plástico. |

No centro de qualquer bobina está um tubo feito de um dos materiais descritos acima. A condutividade térmica e a eficiência de tal estrutura dependem de qual diâmetro e comprimento tal sistema terá.

Com o mesmo tamanho transversal, com o mesmo nível de transferência de calor, o índice de comprimento dos tubos de metal-plástico e cobre será diferente. No primeiro caso, o comprimento será 11. Se falarmos da variação do aço, então o comprimento com as mesmas características será 5-8 vezes maior em comparação com os do cobre.

A melhor opção e material com o qual a bobina será feita é um tubo de cobre queimado. As vantagens de tal material incluem alta resistência e durabilidade do produto, ao mesmo tempo que você pode facilmente dar ao material a forma desejada, bem como anexar um encaixe usando uma rosca.

Como o custo dos tubos e conexões de cobre acabados é bastante alto, para economizar dinheiro, você pode procurar dispositivos feitos deste material que você não usa mais, mas ao mesmo tempo o material manteve completamente todas as suas características. Como alternativa, você pode usar:

- Radiadores de aquecimento que não vazaram anteriormente;

- Toalheiros aquecidos;

- Radiadores automotivos e outras estruturas semelhantes em estrutura e aparência;

- Aquecedores de água tipo teto.

Agora, você precisa se familiarizar com mais detalhes e ver as principais características de design de tais produtos:

- O dispositivo não deve entrar em contato direto com uma chama ardente.

- O elemento principal é um tanque com uma certa capacidade, de onde saem os tubos de ligação;

- Em outra sala, os canos devem levar a um segundo tanque, cuja capacidade será um pouco maior do que a do primeiro. Assim, a água aquecida poderá circular de forma plena e segura pelos transportadores;

- Além disso, os trocadores de calor podem diferir em tipo, eles são externos e internos;

- O trocador de calor interno é mais difícil de instalar do que o externo, porém o externo, por sua vez, é mais fácil de manter;

- O elemento de troca de calor interno é montado diretamente na estrutura do próprio forno e está localizado acima da câmara de combustão. É instalado na fase de construção de um forno de tijolos ou montado em portal, caso tenha escolhido um inserto de aço ou ferro fundido pré-fabricado.

A bobina do forno deve ser bastante eficaz, por isso, durante o processo de revelação, deve-se cuidar para que o indicador da área total da estrutura seja muito grande.

Além disso, para a fabricação de um trocador de calor, você pode usar tubos de paredes lisas, que têm um diâmetro de cerca de 4-5 centímetros. Se os considerarmos, então pode-se notar que em sua forma eles se assemelham a uma grande letra G.

O retorno e a saída, de onde sai a água quente, podem ser posicionados com igual sucesso em ambos os lados. Você também pode dar preferência à instalação de um tanque retangular ou cilíndrico em ambientes internos. A bobina nestes casos está localizada dentro da estrutura, o comprimento desta variação depende da própria unidade de aquecimento, suas dimensões e potência.

Além disso, o elemento de troca de calor pode ser instalado diretamente no exaustor da chaminé. Neste caso, terá uma forma cilíndrica característica, os tubos são colocados na parte inferior, e por cima passa para a chaminé, que tem diâmetro e forma semelhantes.Esta variação é ideal tanto para a geração de calor para aquecimento de ambientes quanto para aquecimento de água quente.

No entanto, se você decidir instalar um trocador de calor na chaminé, é preciso lembrar que, devido ao rápido resfriamento das vias de combustão, a tiragem na coifa pode ser interrompida e tornar-se insuficiente para a remoção eficaz dos produtos residuais da combustão e decair.

A serpentina também pode ser colocada junto ao fogão, que não só desempenha uma função de aquecimento, mas também serve para cozinhar. Neste caso, é importante que o gás aquecido passe pela prateleira superior e seja descarregado pela chaminé. Assim, o forno com a placa ficará localizado por cima do permutador de calor. Se necessário, não é possível instalar a prateleira superior, neste caso as partes inferior e lateral serão conectadas entre si por meio de tubos.

Métodos para fazer bobinas

Existem três esquemas principais para a obtenção de bobinas de superfícies de aquecimento da caldeira (Fig. 7): elemento por elemento, chicote e pelo método de construção sequencial. Independentemente do método, o processo tecnológico para fabricação de bobinas inclui: inspeção de recebimento de tubos; classificar os tubos originais por comprimento; desenvolvimento de esquemas para cortar tubos em elementos; cortar tubos, aparar e descascar pontas de tubos. Escolhemos o método do elemento inteligente.

Figura 7. Diagramas elemento a elemento para a fabricação de bobinas

Com o método de fabricação elemento por elemento, os tubos retos preparados são primeiro dobrados em máquinas-ferramenta, seguidos de galvanização e, em seguida, os elementos dobrados são soldados em uma bobina (Fig. 7).

Desvantagens do aquecimento do fogão com circuito de água

- Perda de espaço útil. O trocador de calor embutido na fornalha reduz significativamente seu tamanho, portanto, este fator deve ser levado em consideração ao colocar a fornalha. Bem, se o trocador de calor é construído em uma estrutura existente, a única solução é o abastecimento frequente de combustível.

- Maior risco de incêndio. Uma vez que um recuperador de calor ou lareira pressupõe a presença de uma lareira e um abastecimento de combustível por perto, não é recomendável deixar um recuperador deste tipo sem vigilância durante muito tempo.

Tendo organizado o aquecimento do fogão na casa, você deve monitorar constantemente a segurança contra incêndio.

Monóxido de carbono. Se usado incorretamente, o monóxido de carbono pode penetrar nos aposentos, o que é perigoso para a vida humana.

Conselho. Se o aquecimento com um circuito de água for instalado em uma casa de campo onde ninguém vive regularmente, especialmente no inverno, então, para evitar o congelamento da água no circuito, é melhor usar um líquido anticongelante.

A escolha do material para o próximo trabalho

A bobina é geralmente criada usando um tubo que tem um adequado comprimento e diâmetro... Durante a seleção, deve-se ter em mente que todos os parâmetros deste elemento afetarão diretamente a qualidade do aquecimento da casa, bem como a sua eficiência. Portanto, o material a partir do qual o trocador de calor será formado deve ter um bom um indicador de condutividade térmica.

Os tipos de tubos mais populares para esses fins são:

- produtos de cobre, cuja condutividade térmica é 380;

- tubos de aço com condutividade térmica igual a 50;

- elementos feitos de metal-plástico, cuja condutividade térmica é igual a 0,3.

Mais frequentemente usado Tubos de cobre, do qual é obtida uma bobina de alta qualidade com todos os elementos necessários. O material é plástico, portanto, se necessário, pode ser dado absolutamente qualquer forma e configuração, para o qual o processo de dobra é usado. É considerado bastante simples, por isso é fácil realizar todas as etapas com as próprias mãos. Além disso, os tubos de cobre diferem por serem fáceis de vários acessórios estão conectados.

Porém, muitas vezes, para o aquecimento total em todas as divisões da casa, os proprietários preferem utilizar elementos improvisados que já serviram para outros fins para ligar ao recuperador.Para isso, podem ser utilizados radiadores de aquecimento antigos ou aquecedores instantâneos de água, porém, trabalhar com esses objetos difícil o suficientealém disso, eles não fornecerão resultado de aquecimento perfeito.

Introdução à instalação

A sequência de desempenho do trabalho depende das características do projeto do trocador de calor.

Instalando o dispositivo com registro

Ao instalar em um forno antigo, será necessário desmontar parte da alvenaria. A seqüência de trabalho é a seguinte:

- Estamos preparando a base da bobina diretamente na cavidade do forno.

- Instale a bobina.

- Colocamos a linha desmontada de tijolos, deixando espaço para a entrada e saída das tubulações.

- Conectamos o trocador de calor ao sistema de aquecimento.

Antes de iniciar a operação, é imperativo verificar se há vazamentos no tanque. Você pode garantir que não haja vazamentos enchendo-o com água, de preferência sob pressão.

Montagem do dispositivo com um recipiente

A melhor opção para fogão ou lareira. Fabricado a partir de um tanque de metal e dois tubos de cobre. O volume do tanque é geralmente de cerca de 20 litros. Na ausência de um produto acabado, um reservatório de volume suficiente é feito manualmente por soldagem de chapa de aço.

Para a fabricação do trocador de calor, deve ser utilizado um material com espessura superior a 2,5 mm. A soldagem deve ser feita de forma que a espessura da costura formada seja mínima.

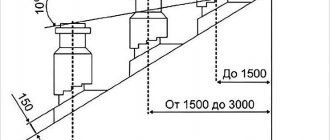

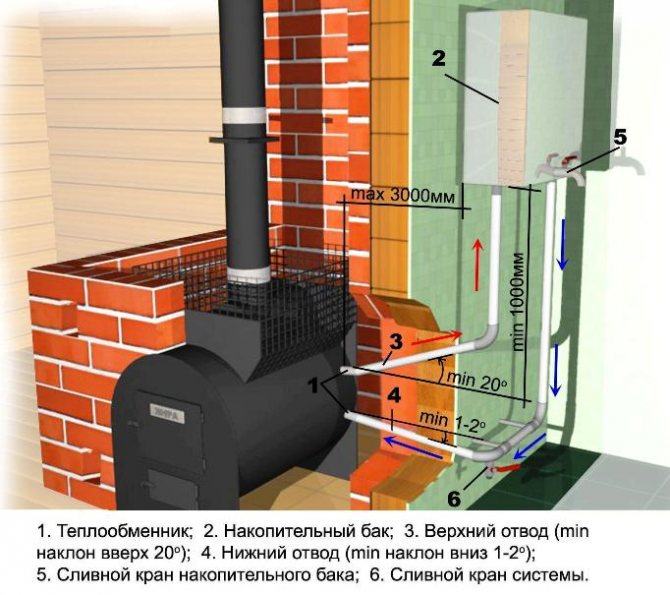

O tanque deve ser instalado 1 metro acima do chão, mas não mais do que 3 metros do forno. Dois furos são feitos no tanque: um perto do fundo, o segundo no ponto mais alto do lado oposto. A eficiência da transferência de calor depende da localização das linhas.

É necessário esforçar-se para garantir que o desvio mínimo do cotovelo inferior na direção do chão seja de 2 graus. O de cima deve ser conectado em um ângulo de 20 graus na direção oposta.

A válvula de drenagem está sendo instalada no tanque de armazenamento. Outra válvula é fornecida para drenar todo o sistema, que é instalada no ponto mais baixo. Após o teste de estanqueidade, o sistema está pronto para operar. A eficiência de tal forno com trocador de calor pode ser avaliada em seu verdadeiro valor na estação fria.

Elementos estruturais do equipamento

Como regra, um sistema holístico é usado para criar um aquecimento doméstico completo. Consiste principalmente em um tanque de metal, tendo uma capacidade bastante substancial. Tubos especiais são conectados a ele. Este elemento não entra em contato com fogo aberto de forma alguma. O equipamento da fornalha é usado para produzir aquecimento de água, após o que ele entra nas salas separadas do edifício ao longo da bobina. Neste caso, pode ser fornecido aquecimento uniforme e de alta qualidade de toda a casa. Aqui é importante conectar corretamente o equipamento ao forno, e o próprio aparelho pode ser conectado fora ou dentro fornos.

Aquecimento de fogão faça você mesmo com um circuito de água construído passo a passo

Primeiro, antes de começar a construir o fogão, você precisa preparar a base. Para fazer isso, você precisa cavar um buraco, cuja profundidade é de 150-200 milímetros. No fundo, preencha as camadas de tijolos quebrados, cascalho e entulho. Em seguida, preencha tudo com argamassa de cimento. A fundação deve subir vários centímetros acima do chão. Aplicar o impermeabilizante sobre a betonilha.

Processo de construção do forno de circuito de água

As principais características da alvenaria

O recuperador deve ser construído com materiais de qualidade. As paredes podem ser construídas com tijolos com queima normal, mas para a parte do forno, pegue tijolos refratários.

- Antes de iniciar o assentamento, os tijolos devem ser umedecidos. Para fazer isso, mergulhe-os na água por um tempo. Quando as bolhas de ar param de sair deles, você pode começar a colocar.

- Todas as linhas e cantos devem ser encaixados.

- Aplicar a argamassa de cimento imediatamente a todos os contentes.Sua camada deve ter cerca de 5 milímetros. Refresque a argamassa no final antes de colocar os tijolos nela.

- Ao chegar na parte do forno, não aplique a argila com espátula. Faça isso com as mãos.

- A cada cinco fileiras, raspe cuidadosamente o excesso de cimento das juntas e limpe-as com uma esponja úmida.

- As paredes do recuperador devem ser verticais e horizontais. Use o nível de construção constantemente durante a alvenaria para verificar isso.

De que pode ser feito o trocador de calor do forno?

Para fazer um trocador de calor para um forno com suas próprias mãos, você pode usar uma folha de aço "preto" de 3-5 mm de espessura ou tubos de aço (redondos ou moldados) com a mesma espessura de parede e um diâmetro de 30-50 mm. Em alternativa, podem ser utilizados tubos ou folhas de aço inoxidável ou cobre para este fim. Mas, devido ao seu alto custo, esses materiais raramente são usados na fabricação independente de caldeiras de fornos.

É mais fácil fazer esses registros a partir de uma folha de metal. Eles são mais fáceis de limpar durante o uso. Mas, via de regra, possuem uma área menor de contato com uma chama ou gases quentes, pois em sua maioria são sólidos e apenas sua superfície interna, voltada para a chama, participa da troca de calor. As caldeiras de fornalha feitas de tubos, com as mesmas dimensões gerais, em regra, possuem uma grande área de troca de calor (embora isso também dependa do número e diâmetro dos tubos), pois permitem que a chama ou os gases quentes entrem em contato, praticamente, com toda a sua superfície. Mas são mais difíceis de fabricar. Isso é especialmente verdadeiro para estruturas que consistem inteiramente de tubos circulares.

Se os tubos forem usados para fazer um trocador de calor para uma fornalha com um circuito de água, é melhor que eles sejam sem costura (sem costura). Se forem utilizados tubos de costura, então as costuras deverão ser reforçadas adicionalmente com uma costura de solda e colocadas na parte externa do registro (na lateral da alvenaria).

Muitas vezes, tubos e chapas de metal são combinados na fabricação de caldeiras de fornos. Isso é feito para aproveitar suas qualidades positivas: para torná-lo mais fácil de fabricar, e a área de troca de calor era suficiente.

Especificidade de aplicação

O aquecimento padrão do fogão implica uma distribuição desigual de energia térmica - quanto mais longe da fonte, mais frio. Após conectar os radiadores e encher com água, os fogões atuam como análogos às caldeiras de combustível sólido, fornecendo aquecimento do refrigerante, canais de fumaça e paredes. Tal sistema durante a fornalha permitirá a transferência de calor da bobina para os radiadores e, após a extinção do combustível, utilizará a energia das paredes aquecidas do forno.

Ao instalar o trocador de calor, deve-se ter em mente que sua instalação reduzirá o volume útil do compartimento de combustível e o combustível terá que ser adicionado com muito mais frequência. O projeto correto do circuito de água e sua relação com as dimensões da câmara de aquecimento ajudarão a eliminar este problema. Uma boa alternativa seria um forno de combustão longa.

Essa atualização do sistema de aquecimento tem suas próprias nuances. A energia liberada durante a combustão da lenha aquece a unidade de troca de calor e o fluido de trabalho nela colocado, mas as paredes do forno não mudam sua temperatura.

A parte superior da carcaça com canais de fumaça passará por aquecimento. Se o prédio for usado para residência temporária, o fogão será aceso irregularmente e pode congelar o líquido dentro das tubulações. Para prevenir acidentes, recomenda-se substituir a água por anticongelante.

Indicadores de qualidade

Indicadores de qualidade são utilizados para avaliar o mérito operacional da unidade, sendo os principais: nível técnico, confiabilidade e durabilidade, características estruturais, estéticas e ergonômicas da unidade.

A. Nível técnico.

Distinguir entre níveis técnicos absolutos, relativos e futuros.

O nível técnico absoluto do produto é caracterizado pelo seu desempenho. Seu número deve ser mínimo. Para evitar multiplicidade e ambigüidade na avaliação do nível absoluto, é necessário nos restringirmos apenas ao mais importante deles - produtividade, eficiência, continuidade do processo e o grau de automação.

O nível técnico relativo caracteriza o grau de perfeição do produto ao comparar (segundo os indicadores relevantes) o seu nível técnico absoluto com o nível do melhor mundo moderno - nacional e estrangeiro - amostras e modelos de mesma finalidade.

O nível técnico prospectivo determina as tendências planejadas e planejadas no desenvolvimento desta indústria na forma de um conjunto de seus indicadores prospectivos.

B. Durabilidade e confiabilidade.

Esses indicadores são os indicadores de qualidade mais importantes.

Durabilidade - propriedade da unidade de permanecer operacional com as menores interrupções possíveis para manutenção e reparos até a destruição ou outro estado limitante. Os principais indicadores quantitativos de durabilidade são recursos técnicos e vida útil.

Recurso técnico - o tempo total de operação da unidade durante o período de operação.

Vida útil - a duração do calendário da operação da unidade até a destruição ou para outro estado limite (por exemplo, antes da primeira revisão geral). A vida útil é limitada pela deterioração física e moral da unidade.

A confiabilidade é uma propriedade da unidade, determinada pela confiabilidade, durabilidade e capacidade de manutenção da unidade. Indicadores quantitativos de confiabilidade: tempo de operação, probabilidade de operação sem falhas, fator de disponibilidade.

Tempo de funcionamento - a duração ou volume de trabalho da unidade, medido pelo número de ciclos, o número de produtos fabricados ou outras unidades.

Probabilidade de operação sem falhas - a probabilidade de que nenhuma falha ocorra sob certas condições operacionais e condições operacionais dentro da duração especificada da operação. O fator de disponibilidade é a relação entre o tempo de operação da unidade em unidades de tempo para um determinado período de operação e a soma desse tempo de operação e o tempo gasto para encontrar e eliminar falhas durante o mesmo período de operação.

B. Ergonomia e estética técnica.

Criação de modernos trocadores de calor que atendam as melhores amostras e padrões mundiais de qualidade, facilidade de manutenção e estética. O projeto de um trocador de calor industrial deve ser baseado nas condições técnicas e, ao mesmo tempo, nas exigências das novas disciplinas científicas - ergonomia e estética técnica.

A ergonomia é uma disciplina científica que estuda as capacidades funcionais de uma pessoa nos processos de trabalho, a fim de criar ferramentas perfeitas e condições de trabalho ideais para ela. A estética técnica é uma disciplina científica, cujo tema é o campo de atividade de um artista-designer. O objetivo do desenho artístico é (em estreita ligação com o desenho técnico) a criação de instalações industriais que respondam da forma mais completa possível às necessidades do pessoal de serviço, o mais próximo possível das condições de funcionamento, com elevadas qualidades estéticas, em harmonia com o ambiente e a situação.

A aparência atraente corresponde a um design geralmente racional e econômico. A aparência de um produto depende em grande parte de sua cor. A cor é o fator mais importante que não só determina o nível estético da produção, mas também afeta o cansaço do trabalhador, a produtividade do trabalho e a qualidade do produto.

Trocadores de calor de fornalha

Diagrama de arranjo da bobina

O diagrama mostra uma das opções de bobina. É bom colocar este tipo de permutador em fogões de aquecimento e cozinha, pois a sua estrutura permite facilmente colocar um fogão em cima.

Para reduzir a complexidade do processo de fabricação, você pode fazer algumas alterações neste projeto e substituir os tubos em forma de U superior e inferior por um tubo em forma de U. Além disso, os tubos verticais também são substituídos por perfis retangulares, se necessário.

Se uma bobina com este desenho for instalada em fornos onde não há placa, então para aumentar a eficiência do trocador, é aconselhável adicionar vários tubos horizontais. O tratamento e a retirada da água podem ser feitos de diferentes lados, dependendo do projeto do forno e do dispositivo do circuito de água.

Indicadores econômicos

A. Perfeição hidrodinâmica térmica.

A energia gasta no bombeamento de portadores de calor em um trocador de calor determina em grande parte o coeficiente de transferência de calor, ou seja, a produção de calor geral do aparelho. Portanto, um indicador importante da perfeição do trocador de calor é o grau de utilização de energia para bombear o refrigerante para garantir a troca de calor necessária.

A perfeição termohidrodinâmica do aparelho pode ser caracterizada pela relação de dois tipos de energia: o calor Q transferido através da superfície de troca de calor e o trabalho N despendido na superação da resistência hidrodinâmica e expresso nas mesmas unidades para todos os fluxos. Assim, a medida do aproveitamento do trabalho despendido na transferência de calor pode ser expressa pela razão

E = Q / N

Quanto maior o valor de E, mais, outras coisas sendo iguais, o trocador de calor ou sua superfície de troca de calor é mais perfeito do ponto de vista termohidrodinâmico (energia). O coeficiente de energia E é uma quantidade adimensional, portanto, o numerador e o denominador da expressão E = Q / N podem ser atribuídos a um arbitrário, mas a mesma unidade, por exemplo, a uma unidade de superfície de troca de calor (índice de calor), a uma unidade de massa de uma superfície de troca de calor (índice de massa) ou por unidade de volume (indicador volumétrico). Ao comparar aparelhos, o valor de E pode ser relacionado a todo o calor e a todo o trabalho despendido, ou a uma unidade de superfície, massa ou volume do aparelho.

A análise mostra que, todas as outras coisas sendo iguais, uma mudança na velocidade do refrigerante tem um efeito diferente em várias quantidades que caracterizam a operação do trocador de calor: o coeficiente de transferência de calor muda em proporção à velocidade (ou taxa de fluxo) em a potência de 0,6-0,8, a resistência hidrodinâmica em proporção à velocidade na potência 1,7-1,8 e a potência para bombear o refrigerante é de 2,75 graus.

Com o aumento da velocidade do refrigerante, a potência de bombeamento cresce muito mais rápido do que a quantidade de calor transferida, ou seja, para um determinado aparelho ou uma determinada superfície de troca de calor, o valor do coeficiente de energia E diminui com o aumento de a velocidade do refrigerante. Portanto, o valor absoluto do coeficiente E não pode servir como uma medida da perfeição termo-hidrodinâmica de um trocador de calor, mas é útil apenas na comparação de dois ou mais dispositivos.

B. Coeficiente de eficiência.

O indicador térmico da perfeição de um trocador de calor é a sua eficiência (eficiência):

n = Q2 / Q1

onde Q1 é a quantidade máxima possível de calor que pode ser transferida de um refrigerante quente para um frio nessas condições; Q2 - quantidade de calor transferida do refrigerante quente para o frio, ou o calor gasto no processo tecnológico.

A quantidade máxima possível de calor, ou calor disponível, depende das temperaturas iniciais e dos equivalentes de água dos fluidos de transferência de calor.

Atualmente, a questão do aquecimento sem o uso de gás tornou-se especialmente relevante. Naturalmente, todos nós começamos a prestar atenção às caldeiras de combustível sólido. O projeto de caldeiras domésticas simples de combustível sólido pode ser tão diferente que, às vezes, é difícil descobrir onde está a verdade. Considere as questões mais polêmicas que surgem de um consumidor comum.

1.Modelos com desenho com grades resfriadas e ferro fundido, colocados na parte inferior da câmara de combustão da caldeira.

Construção em grelha de ferro fundido.

É usado em quase todos os tipos de caldeiras de combustível sólido. O início de sua aplicação é na década de 20 do século passado, quando eram instalados nos fornos mais simples. Este projeto implica o funcionamento da caldeira, tanto a lenha quanto a combustível sólido. Devido à simplicidade de seu design, eles são facilmente substituídos, e a transferência de calor para o refrigerante ocorre devido à remoção de calor da camisa de água ao longo das paredes do forno. Não se esqueça que a fornalha da caldeira com uma camisa de água é estruturalmente feita de tal forma que o refrigerante no trocador de calor lava a fornalha aquecida pelos quatro lados (superior, direito, esquerdo, verso). A tarefa dos engenheiros ao criar e projetar qualquer caldeira é aumentar a eficiência do próprio dispositivo de aquecimento o mais alto possível. Infelizmente, a construção de uma caldeira de combustível sólido é tal que é praticamente impossível remover a temperatura máxima dos gases de combustão, uma vez que durante a combustão de combustível sólido, um aumento do teor de cinzas e teor de alcatrão dos gases de combustão é observado (dependendo o tipo de combustível). Ou seja, se seguirmos o princípio de aumentar a eficiência em caldeiras a gás instalando turbuladores no trocador de calor mais perto da exaustão, então, literalmente, após alguns dias de uso de tal sistema com combustível sólido, descobriremos que a caldeira parou de funcionar totalmente, ou seja, os canais de saída estão entupidos e coqueados, mas devido aos diâmetros pequenos (afinal, queríamos aumentar a eficiência e remover o calor dos gases de combustão o máximo possível). Como regra, nesta situação é praticamente impossível fazer a manutenção - limpar o sistema de condutas da chaminé da caldeira….

Qual saída? Aumente apenas os canais da chaminé, reduzindo assim o calor no permutador da caldeira (eficiência). Neste caso, evitaremos a coqueificação rápida do trocador de calor e daremos ao consumidor a oportunidade de limpá-lo (mantê-lo) se necessário. Mas onde, neste caso, está a economia e a máxima eficiência da caldeira de combustível sólido?

Design de grelha refrigerada.

Para remover o máximo de energia térmica possível em uma caldeira de combustível sólido, os especialistas chegaram à conclusão de que, uma vez que não podemos remover o calor dos gases de combustão, devemos seguir o caminho de aumentar a área do trocador de calor. Pelo que significa? Você não pode aumentar os planos laterais do trocador de calor da caldeira, o tamanho da caldeira irá proporcionalmente aumentar a potência do próprio dispositivo - afinal, não faremos, por exemplo, caldeiras de 30 quilowatts de todas as caldeiras de 10 quilowatts, só porque precisamos aumentar a área de remoção de calor no trocador de calor ?!

O que fazem os fabricantes de caldeiras a gás importadas, ou os mesmos radiadores de aquecimento? O princípio da bobina - trocadores de calor de passagem múltipla (tubos ou canais com água em 2-3 linhas aumentam a área de aquecimento) permitem que você remova o máximo de calor possível do refrigerante.

O princípio é o mesmo - em vez de grades de ferro fundido, tubos de aço resistente ao calor sem costura de até 5 mm de espessura são soldados na parte inferior do forno da caldeira. Agora nós mesmos podemos imaginar o que isso dá - obtemos uma superfície adicional de remoção de calor no forno da caldeira, ou seja, queimar lenha está localizado diretamente em uma camisa de água com um refrigerante, que constantemente circula e "transporta" calor através de seu sistema de aquecimento - daí o nome "resfriado" (o influxo de água gelada em seu sistema constantemente aumenta a temperatura na câmara de combustão e o carrega pelo sistema).

O resultado é o seguinte - aumentando a eficiência (eficiência) da caldeira em até 15% e, em alguns casos - os fabricantes também instalam tubos de camisa de água adicionais na parte superior do forno para atingir a eficiência máxima.

Existem vários equívocos comuns sobre este design:

1. Eles se esgotam rapidamente.

Como? Afinal, a água em seu interior, que circula constantemente, remove o "excesso" de temperatura, além disso, a espessura da parede do próprio tubo é quase o dobro da espessura da parede da própria camisa do trocador de calor da caldeira. Aqui está um exemplo:

Colocamos uma panela com água no conforto de um fogão a gás - quanto podemos usar a panela neste modo? 10, 20 ou mesmo 30 anos, e a espessura do aço da panela é de no máximo 0,8 mm !!! A panela vai queimar rapidamente em um caso - se a colocarmos no fogo sem água ...

2. Não use carvão no sistema de grelha COOLED.

O que muda a mudança de combustível? Um aumento na temperatura de combustão - sim, mas o design é projetado para condições críticas (se estamos falando de fabricantes). Neste caso, recomendamos a colocação de grelhas de ferro fundido de tipo cravado ou de bloco sobre as existentes para acalmar o consumidor (e talvez prolongar a vida útil da caldeira). Não vai ser pior ..

3. O que fazer quando a grelha queima do tubo com a circulação do sistema no aquecimento.

Mesmo que isso acontecesse, ele pode ser soldado por soldagem elétrica (embora em toda a experiência de nosso trabalho desde 2000, não tenha havido um único caso). Também posso dizer o seguinte - grelhas deste tipo quase certamente sobrevivem à própria caldeira, porque a própria camisa dentro da fornalha também funciona em temperaturas extremas, por que não prestar muita atenção à própria caldeira - a qualidade de suas soldas, o grau de metal com o qual é fabricado, garantia do fabricante, etc.

Como montar um circuito de água

A instalação ocorre da mesma forma que a instalação com qualquer outro sistema de aquecimento. O único ponto que deve ser levado em consideração é que o "retorno" para o aquecimento do recuperador está localizado mais alto.

A circulação do refrigerante é de três tipos:

- Natural. Para a circulação natural, a instalação dos tubos deve ser realizada na inclinação máxima permitida. Além disso, no local onde o tubo sai do forno, é necessário dispor um "coletor de aceleração": para isso, o tubo é direcionado verticalmente a uma altura de 1–1,5 m, descendo então para os radiadores ao longo da encosta .

Forçado. Este tipo de circulação aumenta a eficiência em até 30%. Uma bomba circular é adicionada ao circuito, o que cria a pressão do refrigerante. Porém, é indesejável dispor um sistema com apenas um tipo de circulação forçada, pois em caso de queda de energia ou falha da bomba não ocorrerá a circulação de água, o que levará à fervura do refrigerante no sistema.

Combinado. Para este tipo de circulação é necessário combinar a instalação de tubos com declive, conforme descrito no primeiro parágrafo, com uma bomba. Neste caso, a bomba é ligada ao sistema através de uma linha paralela, conforme ilustrado no diagrama 4. Com esta combinação, a bomba funcionará na presença de eletricidade, na ausência de eletricidade a circulação ocorrerá naturalmente.